Токарный

Составление программы для токарного станка ЧПУ с примером

Для того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, токарным и фрезерным машинам задается план работы.

Для того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, фрезерным машинам задается план работы.

Разработка плана действий машин с ЧПУ начинается с построения координатных лучей, на которых с помощью числового кода распределяются точки, по ним будет проводиться действие рабочих элементов. Созданием управляющей программы для фрезерного станка занимается инженер-программист.

Система координат

Составление программы для токарной и фрезерной машины требует определенных знаний. Для станков с цифровым управлением программу нужно составлять на декартовой координатной системе, которая включает в себя три луча, исходящие из одного центра и расположенные в пространстве перпендикулярно друг другу. Направление координатных осей задает программу для движения режущего элемента. Оси X, Y, Z распределяют в пространстве согласно определенным правилам:

- Z – совмещается с осью движения шпинделя, она направляется от крепежного элемента обрабатываемой детали к режущему элементу, она направляется как вертикально, так и горизонтально;

- ось Х представляет собой горизонтальный луч, при горизонтальном положении оси Z, ось Х пролегает вправо от левого края передней части станка, где располагается пульт, если же она лежит вертикально, то Х направляется вправо относительно токарному станку, его передней плоскости, если повернуться к ней лицом;

- чтобы определить положение оси Y, ось Х поворачивают на 90 градусов относительно оси Z.

Точка пересечения лучей является началом отсчета. Чтобы на координатной системе задать точку, следует отметить ее числовое выражение на каждом луче.

Рабочий процесс

В ходе фрезерования приходится оперировать сразу несколькими системами координат, предполагается наличие нескольких центров. Управляющая программа для станков – это сложная система, ее написание – ответственный процесс. Рабочий процесс определяется следующими точками:

- нулевая точка (М), она задается производителем и не подлежит изменению;

- нулевая точка (R), ее координаты постоянны, в момент включения машины инструмент должен располагаться в начальной точке;

- нулевая точка закрепляющего элемента инструмента (N) также неизменна, ее задает производитель, в момент отладки машины, верхняя часть режущего элемента, зафиксированного в держателе, замеряется и выставляется в нулевой точке;

- нулевая отметка заготовки (W) на станке имеет свободное расположение, оно зависит от того, какой вид обработки будет произведен, W может меняться, если деталь нужно будет обработать с обеих сторон;

- точка замены (Т), в этой точке производится замена инструментов, параметры задает программист, если устройство смены инструмента имеет вид револьверной головки, также она может быть постоянной, если фрезерный станок оснащен системой для автоматической смены инструмента.

Центр координатной системы является начальным пунктом. Современные токарные и фрезерные обрабатывающие системы работают по специальной программе. Программное обеспечение создается программистами-инженерами, при их составлении следует учесть специфику предстоящей работы.

Пример программы

Ознакомление с программами для работы со станками позволить понять процесс точения, научиться обработке деталей на фрезерных машинах. В качестве примера можно использовать фрагмент программы для станков с ЧПУ, которая составлена для обработки детали, устанавливаемой на станок. Требуется на токарных станках получить деталь с радиусом в 50 и уступом – 20 мм. В левой колонке указание программного кода, а в правой его расшифровка. Обработка детали производится согласно следующему примеру:

- N20 S1500 M03 – шпиндель, работающий со скоростью 1 500 оборотов в минуту, движение по часовой стрелке;

- N25 G00 X0 ZO – начало работы;

- N30 X20 – отход режущего инструмента по заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по указанным в программе координатам;

- N50 G00 Z0 X0 – перемещение в исходное положение;

- M05 – выключение шпинделя;

- М30 – стоп программа.

Перед началом работы проводится подготовка: резец фиксируют в начальной точке заготовочного элемента, затем потребуется обнулить параметры. Примеры программ позволяют понять, как работает система, как они управляют машиной.

Ознакомление с примерами управляющих программ поможет начинающему программисту познать азы управления станком.

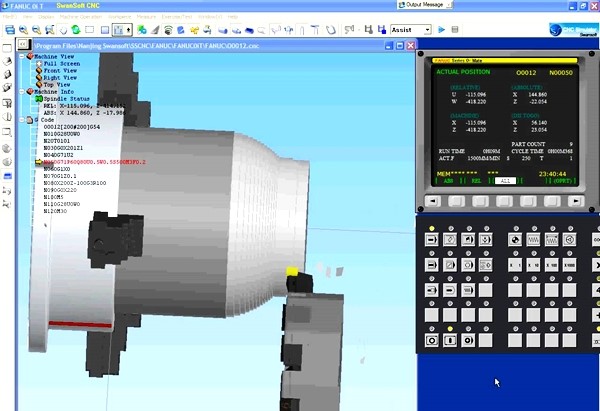

Токарный и фрезерный станки с софт управлением представляют собой программу, которая характеризуется технологической гибкостью. Это свойство позволяет по окончании обработки одной детали мгновенно перейти к обработке следующего изделия. Для того чтобы станок начал точение, программисты должны написать программу, где информация закодирована в числовом виде. На примере программы для токарного станка с ЧПУ, можно проследить, как работает система. Управляющие программы влияют на качество работы, к их составлению стоит подходить со всей ответственностью. Современная токарная и фрезерная машина функционирует только на основе программ. Лидером автоматизированного оборудования является японская компания Фанук.

В этой статье объясняется использование кода G02 G03 на токарном станке G. G код G02, G03 используются для круговой интерполяции в CNC станках.

Для фрезерных станков команды G02 (Круговая интерполяция по часовой стрелке) и G03 (Круговая интерполяция против часовой стрелки) имеют несколько иное значение, не смотря на схожий принцип действия. Для того чтобы понять разницу между написанием программ для токарного и фрезерного станков, приведу несколько не сложных примеров программирования токарного станка с ЧПУ.

Пример №1 программирования токарного станка с ЧПУ Fanuc

N4 G00 X0 Z0

N5 G01 X1.25 F0.2

N6 G01 X4.836 Z-1.793

N7 G03 X5.422 Z-2.5 I-0.707 K-0.707

N8 G01 Z-5

Пример №2 программирования G02 G03 на токарном станке

N20 G50 S2000 T0300

G96 S200 M03

G42 G00 X35.0 Z5.0 T0303 M08

G01 Z-20.0 F0.2

G02 X67.0 Z-36.0 R16.0

G01 X68.0:

G03 X100.0 Z-52.0 R16.0

G01 Z-82.0

G40 G00 X200.0 Z200.0 M09 T0300

M30G-код G02 G03 Пример программы I&K

G02 G03 Циклическая интерполяция G-кода может быть запрограммирована двумя способами:

G02 X... Z... R...

G02 X... Z... I... K...Ниже представлена та же программа с ЧПУ, но в этой версии используются I & K с кодом G02 G03

N20 G50 S2000 T0300

G96 S200 M03

G42 G00 X35.0 Z5.0 T0303 M08

G01 Z-20.0 F0.2

G02 X67.0 Z-36.0 I16.0 K0

G01 X68.0:

G03 X100.0 Z-52.0 I0 K-16.0

G01 Z-82.0

G40 G00 X200.0 Z200.0 M09 T0300

M30Пример №3. Круговая интерполяция G02 G03 на токарном станке

N20 G50 S2000 T0300

N30 G96 S200 M03

N40 G00 X0 Z3.0 T0303 M08

N50 G42 G01 Z0 F0.2

N60 G03 X20.0 Z-10.0 R10.0

N70 G01 Z-50.0

N80 G02 X100.0 Z-74.385 I40.0 K20.615

N80 G01 Z-125.0

N90 G40 U2.0 W1.0

N100 G00 X200.0 Z200.0 M09 T0300

N110 M30Вы можете использовать R или IK с G-кодами G02 / G03, см. N80 в обоих примерах программ с ЧПУ

N20 G50 S2000 T0300

N30 G96 S200 M03

N40 G00 X0 Z3.0 T0303 M08

N50 G42 G01 Z0 F0.2

N60 G03 X20.0 Z-10.0 R10.0

N70 G01 Z-50.0

N80 G02 X100.0 Z-74.385 R45.0

N80 G01 Z-125.0

N90 G40 U2.0 W1.0

N100 G00 X200.0 Z200.0 M09 T0300

N110 M30Пример №4 программирования станка ЧПУ G-код G02

N10 T0101

N20 G92 S1000 M42

N30 G96 S200 M03

N40 G00 X0 Z5

N50 G01 Z0 F0.5

N60 G01 X80 F0.2

N70 G02 X100 Z-30 I50 K0

N80 G01 Z-120

N90 G00 X200 Z200

M30Объяснение G-кода

- G92: ограничение скорости шпинделя.

- G96: постоянная поверхностная скорость.

- G02: круговая интерполяция по часовой стрелке.

G02 Пояснение

G02 имеет некоторые значения в блоке программирования ЧПУ, такие как x, z, I, K.

- X: конечная точка дуги по оси x.

- Z: конечная точка дуги по оси z.

- I: расстояние от начальной точки дуги до центра дуги по оси x.

- K: расстояние от начальной точки дуги до центра дуги по оси z.

Программа №5 для токарного станка с ЧПУ. Круговая интерполяция G03

N1 G00 X0 Z0

N2 G01 X11

N3 G01 Z-15

N4 G03 X11 Z-27 I-8 K-6Описание

Буквы I и K для G03.

I Расчет для круговой интерполяции G03

I — это расстояние от начальной точки дуги до центра дуги по оси x. Это значение указывается не в диаметре, а в качестве значения радиуса, поэтому

- Найдите начальный диаметр, он равен 11

- Теперь сделайте значение радиуса, разделив его на 2, например, 11/2 = 5,5.

- Это простой пример того, как расстояние от центра дуги до центра детали задается, иначе мы должны его вычислить.

- Итак, теперь просто добавьте 2,5 к 5,5, рассчитанным ранее: 2,5 + 5,5 = 8.

- Это значение I 8, это расстояние от начальной точки дуги до центральной точки туза.

Расчет K для круговой интерполяции G03

K — расстояние от начальной точки дуги до центра дуги по оси z.

- В этом примере это просто, вам просто нужно вычесть 21 из 15, например 21-15 = 6.

- Таким образом, значение от начальной точки дуги до центральной точки дуги по оси Z равно 6.

Круговая интерполяция G02 G03 на токарном станке

Обработка металлических заготовок на токарных станках с ЧПУ осуществляется при помощи специальной программы. Она представляет собой набор команд, выраженных в числовых значениях. Таким образом машинам задается план работы, согласно которому они и действуют.

Первым шагом в разработке плана действий является построение координатных лучей. На них при помощи цифрового кода распределяются точки, по которым будут действовать рабочие элементы.

Координатная система

Программы для автоматических станков составляются на декартовой системе координат, которая включает в себя три луча. Они располагаются в пространстве перпендикулярно друг другу, их начальной точкой является центр. Таким образом создается траектория движения режущего инструмента. Расположение трех осей в пространстве основывается на нескольких правилах:

- Ось Z может направляться вертикально и горизонтально. Она совмещается с осью, по которой осуществляется движение шпинделя.

- Ось X представляет собой луч, расположенный горизонтально. В случае, если Z расположена горизонтально, то X пролегает по правой стороне от левого края передней части агрегата. При ее вертикальном положении, X пролегает по правую сторону токарного станка, а именно его передней части (при условии расположения к ней лицом).

- Положение оси Y определяется путем поворота X относительно Z на 90°.

Отсчет начинается от точки, в которой лучи пересекаются. Точка на системе координат задается путем отметки ее числового значения на каждом луче.

Процесс работы

В ходе написания программы используются несколько координатных систем, таким образом образовывается сразу несколько центров. Определение рабочего процесса осуществляется по следующим точкам:

- M – ее параметры задает производитель, их изменение не представляется возможным;

- R – является постоянной, в момент запуска работы агрегат должен находиться в начальной точке;

- N – точка расположения закрепляющего механизма режущего инструмента, задается производителем, изменению не подлежит;

- W – отметка заготовки, располагается свободно, в случае двухсторонней обработки, ее положение может меняться;

- T – в ней осуществляется замена инструментов, задается программистом.

Пример

Путем изучения программы для агрегатов с ЧПУ, инженер-программист начинает лучше понимать весь процесс работы. В качестве примера приведем небольшую часть кода, используемого для обработки заготовок.

Задача заключается в следующем: требуется изготовить деталь, радиус которой составляет 50 мм, а уступ 20. Обработка в этом случае осуществляется следующим образом:

- N20 S1500 M03 – скорость работы шпинделя составляет 1500 об/мин, движение осуществляется по часовой стрелке;

- N25 G00 X0 ZO – старт работы;

- N30 X20 – отхождение режущего инструмента согласно заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по координатам, указанным в программе;

- N50 G00 Z0 X0 – перемещение в начальное положение;

- M05 – выключение шпинделя;

- М30 – остановка работы.

Перед тем, как приступить к работе, следует провести подготовку: фиксирование резца осуществляется в начальной точке заготовки, далее параметры обнуляются.

Современные программы для токарных станков с ЧПУ являются технологически гибкими. Благодаря этому, по завершении одной работы можно незамедлительно приступить к выполнению другой. Программы управления напрямую влияют на качество обработки, поэтому нужно ответственно подходить к их написанию. Лидерами подобного автоматизированного оборудования являются следующие модели: ТС23, Siemens 808DA, Siemens 808D.

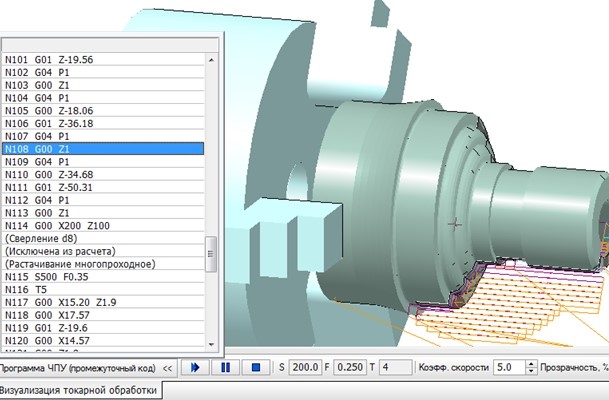

Примеры программы токарного станка с ЧПУ

Пример программирования токарного станка с ЧПУ 1. Программа по снятию фаски:

N10 G92 X70 Z10 (установить систему координат и определить положение точки установки инструмента)

N20 G00 U-70 W-10 (от точки начала программирования до центра переднего торца заготовки)

N30 G01 U26 C3 F100 (снятие фаски 3 × 45° под прямым углом)

N40 W-22 R3 (скругление фаски R3)

N50 U39 W-14 C3 (длина перевернутой стороны 3 равнобедренных прямого угла)

N60 W-34 (обработка внешнего круга Φ 65)

N70 G00 U5 W80 (возврат к исходной точке программирования)

N80 M30 (остановка шпинделя, завершение основной программы и сброс)

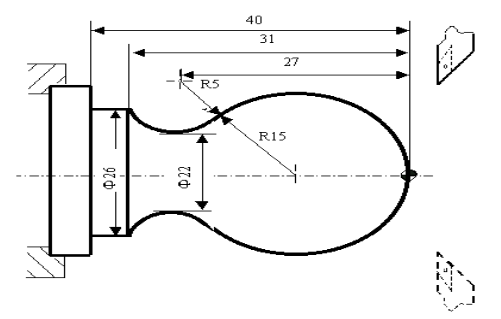

Программа токарного станка круговой интерполяции G02/G03 Инструкция:

N1 G92 X40 Z5 (установить систему координат заготовки и определить положение точки установки инструмента)

N2 M03 S400 (шпиндель вращается со скоростью 400 об/мин)

N3 G00 X0 (к центру заготовки)

N4 G01 Z0 F60 (контактная заготовка)

N5 G03 U24 W-24 R15 (обработка дугового сечения R15)

N6 G02 X26 Z-31 R5 (обработка дугового сечения R5)

N7 G01 Z-40 (обработка внешнего круга Φ 26)

N8 X40 Z5 (инструмент возвращает точку настройки)

N9 M30 (остановка шпинделя, завершение основной программы и сброс)

Популярная программа цикла токарных станков с ЧПУ

G70 — чистовой цикл

G71 – Цикл черновой обработки

G72 – Цикл торцевания

G73 – Цикл повторения шаблона

G75 – Цикл нарезания канавок с насечкой

G76- Цикл резьбы

G83 – Цикл сверления с центральным сверлением по оси Z

G84 – Цикл нарезания резьбы по оси Z

G87 – Цикл сверления с выводом сверла по оси X

G88 – Цикл нарезания резьбы по оси X

Советы и руководство по программированию токарной обработки с ЧПУ

Чтобы сделать программу ЧПУ для токарного станка, в процессе программирования можно применить несколько советов.

1. Эффективное использование встроенной программы цикла

1) В полной мере используйте программу циклов ЧПУ.

— В системе ЧПУ FANUCO―TD токарный станок с ЧПУ имеет более 10 видов циклических программ, таких как G70 и G71

– В системе Siemens существуют стандартные циклы обработки LCYC82, LCYC83, LCYC840, LCYC85, LCYC93, LCYC94, LCYC95, LCYC97 и т. д., есть цикл нарезания канавок LCYC93, нарезание резьбы LCYC97 и цикл нарезания заготовок LCYC95. Они играют решающую роль в высоких программирование эффективности, особенно LCYC95 и LCYC93. Пока заданы начальная и конечная точки контура, можно гарантировать, что детали будут соответствовать требованиям чертежа детали и требованиям процесса, и, что более важно, программирование будет быстрым и удобным. Следовательно, необходимо понимать инструкции по программированию фиксированного цикла станка при работе на станке с ЧПУ. При гибком и всестороннем использовании время отладки программирования может быть сокращено при обработке небольших партий деталей, чтобы повысить эффективность программирования и эффективность производства.

В токарной операции на ЧПУ часто повторяется определенная фиксированная операция обработки. Эта часть операции может быть записана в подпрограммы, заранее сохранена в памяти и вызвана в любое время в зависимости от необходимости, так что программирование становится простым и быстрым.

2. Выберите правильный путь подачи (инструмента)

Траектория подачи — это траектория движения режущего инструмента в течение всего процесса обработки, то есть траектория, по которой проходит инструмент, начинает подачу от точки настройки до точки возврата в точку завершения программы обработки.

1) Попробуйте сократить путь инструмента, уменьшить пустой ход и повысить эффективность производства.

— Используйте отправную точку. Например, при циклической обработке в соответствии с фактической обработкой заготовки разделите начальную точку инструмента и точку установки инструмента. В целях обеспечения безопасности и удовлетворения потребностей в смене инструмента начальная точка инструмента должна быть как можно ближе к заготовке, чтобы уменьшить холостой ход инструмента, сократить путь подачи и сэкономить время выполнения в процессе обработки.

– При черновой или получистовой обработке припуск на заготовку большой, поэтому следует использовать соответствующий метод циклической обработки. Принимая во внимание жесткость обрабатываемых деталей и требования технологии обработки, следует использовать кратчайший путь подачи при резке, чтобы сократить время холостого хода, повысить эффективность производства и снизить износ инструмента.

Обеспечьте безопасность процесса обработки

Избегайте взаимодействия между инструментом и необработанной поверхностью и избегайте столкновения между инструментом и заготовкой. Если заготовку необходимо обрабатывать при встрече с канавкой, следует отметить, что точки подачи и отвода должны быть перпендикулярны направлению канавки, а скорость подачи не может быть «G0». Команда «G0» не иметь одновременного перемещения «X, Z».

3. Гибко используйте специальный G-код, чтобы обеспечить качество и точность обработки деталей с ЧПУ.

1) Возврат к нулевой точке станка — G28, выравнивание станины — G29

Базовая точка – это фиксированная точка на станке. Инструмент можно легко переместить в это положение с помощью функции возврата в референтную точку. При практической обработке точность продуктов можно повысить, умело используя инструкцию по возврату в исходную точку. Чтобы обеспечить точность обработки основных размеров, инструмент может вернуться в исходную точку перед обработкой основного размера, а затем снова вернуться в позицию обработки. Целью этой практики является повторная проверка эталона для определения размерной точности обработки.

2) Время выдержки — G04

– Временно ограничить работу программы обработки.

– Чтобы уменьшить количество ошибок оператора, вызванных усталостью или частыми нажатиями, вместо запуска первой части используется команда G04. Программа обработки детали разработана как циклическая подпрограмма, а инструкция G04 разработана в основной программе, вызывающей циклическую подпрограмму. При необходимости в качестве завершения или проверки программы выбирается инструкция остановки плана М01.

– При нарезании резьбы метчиком по центральной резьбе необходимо нарезать резьбу эластичным цилиндрическим патроном, чтобы метчик не сломался при нарезании резьбы до дна. Команда задержки G04 устанавливается в нижней части резьбы, чтобы метчик выполнял нарезание без подачи. Время задержки должно гарантировать полную остановку шпинделя. После полной остановки шпинделя он реверсируется в соответствии с исходной скоростью вращения вперед, а метчик перемещается назад в соответствии с исходным опережением.

3) Инкрементальное программирование — G91, абсолютное программирование — G90.

Инкрементальное программирование принимает положение острия инструмента в качестве начала координат, а кончик инструмента перемещается относительно начала координат для программирования. Во всем процессе обработки абсолютное программирование имеет относительно единую точку отсчета, то есть начало координат, поэтому его совокупная ошибка меньше, чем у относительного программирования. При токарной обработке с ЧПУ точность радиального размера заготовки выше, чем осевого размера. Поэтому абсолютное программирование лучше для радиального измерения в программировании. Учитывая удобство обработки, относительное программирование принимается для осевого размера, но абсолютное программирование лучше использоваться для важного осевого размера.

Для того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, фрезерным машинам задается план работы.

Разработка плана действий машин с ЧПУ начинается с построения координатных лучей, на которых с помощью числового кода распределяются точки, по ним будет проводиться действие рабочих элементов. Созданием управляющей программы для фрезерного станка занимается инженер-программист.

Система координат

Составление программы для токарной и фрезерной машины требует определенных знаний. Для станков с цифровым управлением программу нужно составлять на декартовой координатной системе, которая включает в себя три луча, исходящие из одного центра и расположенные в пространстве перпендикулярно друг другу. Направление координатных осей задает программу для движения режущего элемента. Оси X, Y, Z распределяют в пространстве согласно определенным правилам:

- Z – совмещается с осью движения шпинделя, она направляется от крепежного элемента обрабатываемой детали к режущему элементу, она направляется как вертикально, так и горизонтально,

- ось Х представляет собой горизонтальный луч, при горизонтальном положении оси Z, ось Х пролегает вправо от левого края передней части станка, где располагается пульт, если же она лежит вертикально, то Х направляется вправо относительно токарному станку, его передней плоскости, если повернуться к ней лицом,

- чтобы определить положение оси Y, ось Х поворачивают на 90 градусов относительно оси Z.

Точка пересечения лучей является началом отсчета. Чтобы на координатной системе задать точку, следует отметить ее числовое выражение на каждом луче.

Рабочий процесс

В ходе фрезерования приходится оперировать сразу несколькими системами координат, предполагается наличие нескольких центров. Управляющая программа для станков это сложная система, ее написание – ответственный процесс. Рабочий процесс определяется следующими точками:

- нулевая точка (М), она задается производителем и не подлежит изменению,

- нулевая точка (R), ее координаты постоянны, в момент включения машины инструмент должен располагаться в начальной точке,

- нулевая точка закрепляющего элемента инструмента (N) также неизменна, ее задает производитель, в момент отладки машины, верхняя часть режущего элемента, зафиксированного в держателе, замеряется и выставляется в нулевой точке,

- нулевая отметка заготовки (W) на станке имеет свободное расположение, оно зависит от того, какой вид обработки будет произведен, W может меняться, если деталь нужно будет обработать с обеих сторон,

- точка замены (Т), в этой точке производится замена инструментов, параметры задает программист, если устройство смены инструмента имеет вид револьверной головки, также она может быть постоянной, если фрезерный станок оснащен системой для автоматической смены инструмента.

Центр координатной системы является начальным пунктом. Современные токарные и фрезерные обрабатывающие системы работают по специальной программе. Программное обеспечение создается программистами-инженерами, при их составлении следует учесть специфику предстоящей работы.

Пример программы

Ознакомление с программами для работы со станками позволить понять процесс точения, научиться обработке деталей на фрезерных машинах. В качестве примера можно использовать фрагмент программы для станков с ЧПУ, которая составлена для обработки детали, устанавливаемой на станок. Требуется на токарных станках получить деталь с радиусом в 50 и уступом – 20 мм. В левой колонке указание программного кода, а в правой его расшифровка. Обработка детали производится согласно следующему примеру:

- N20 S1500 M03 – шпиндель, работающий со скоростью 1 500 оборотов в минуту, движение по часовой стрелке,

- N25 G00 X0 ZO начало работы,

- N30 X20 отход режущего инструмента по заданным параметрам,

- N40 G02 X60 Z – 40/50 F0,5 движение резца по указанным в программе координатам,

- N50 G00 Z0 X0 перемещение в исходное положение,

- M05 – выключение шпинделя,

- М30 – стоп программа.

Перед началом работы проводится подготовка: резец фиксируют в начальной точке заготовочного элемента, затем потребуется обнулить параметры. Примеры программ позволяют понять, как работает система, как они управляют машиной.

Ознакомление с примерами управляющих программ поможет начинающему программисту познать азы управления станком.

Токарный и фрезерный станки с софт управлением представляют собой программу, которая характеризуется технологической гибкостью. Это свойство позволяет по окончании обработки одной детали мгновенно перейти к обработке следующего изделия. Для того чтобы станок начал точение, программисты должны написать программу, где информация закодирована в числовом виде. На примере программы для токарного станка с ЧПУ, можно проследить, как работает система. Управляющие программы влияют на качество работы, к их составлению стоит подходить со всей ответственностью. Современная токарная и фрезерная машина функционирует только на основе программ. Лидером автоматизированного оборудования является японская компания Фанук.

Загрузка…