Составление плана обработки детали

При

составлении

плана обработки детали (установлении

порядка операций) руководствуются

следующими общими положениями:

1) назначают

операции, исходя из конструктивных

форм, размеров детали и типа производства;

2) в первую очередь

обрабатывают поверхности детали, которые

будут служить базами для последующей

обработки;

3) после базовых

поверхностей обрабатывают поверхности,

с которых снимают наибольшие слои

металла;

4) отделочные

операции выполняют в конце технологического

процесса обработки;

5) операции

механической обработки увязывают с

термическими операциями.

Конструктивные

формы и размеры детали служат исходными

факторами, определяющими характер и

последовательность обработки детали.

Так, черновую обработку деталей типа

тел вращения проводят на токарных

станках, а детали с плоскими поверхностями

обрабатывают на фрезерных и строгальных

станках. Чистовую обработку деталей

типа тел вращения ведут на круглошлифовальных

станках, а деталей с плоскими поверхностями

– на плоскошлифовальных станках. Зубья

на зубчатом колесе с внутренними зубьями

могут быть получены только методом

зубодолбления.

Размеры деталей

определяют выбор типоразмера станка и

в некоторых случаях и метод обработки.

Так, зубчатые колеса малых модулей

экономичнее изготовлять зубодолблением,

а крупных модулей – зу-бофрезерованием

червячными фрезами.

Масштаб производства

влияет на выбор применяемых методов

обработки и станков. Например, черновую

обработку плоских поверхностей в

условиях единичного производства чаще

производят на строгальных станках, а в

условиях серийного и массового – на

фрезерных. Для изготовления мелких

деталей типа тел вращения применяют

при единичном производстве универсальные

токарные станки, при серийном –

токарно-револьверные, при массовом –

токарные автоматы.

Обработка в первую

очередь базовых поверхностей повышает

точность последующей обработки.

Характерным примером является

предварительная обработка центровых

гнезд при точении валов: последующая

обработка валов ведется с использованием

центровых гнезд в качестве баз.

При построении

плана обработки стремятся к тому, чтобы

каждая последующая операция была точнее

предыдущей, поэтому в качестве первых

операций механической обработки выбирают

те, при выполнении которых снимают

наибольшие слои металла. Это обусловлено,

во-первых, тем, что при снятии больших

слоев металла легче обнаружить дефекты

заготовки (трещины, раковины, неметаллические

включения и т. п.); во-вторых, при снятии

больших слоев металла с заготовок

вследствие перераспределения напряжений

возможно коробление заготовок. При

последующей чистовой обработке коробление

будет минимальным.

Отделочные операции

выполняют в конце цикла обработки для

уменьшения возможности повреждения

окончательно обработанных поверхностей.

Отделочные методы обработки выбирают

в зависимости от требуемых чертежом

точности и класса шероховатости

поверхности.

Операции механической

обработки детали должны быть увязаны

с термическими операциями. Наиболее

часто закалку с низким отпуском проводят

перед шлифованием, закалку с высоким

отпуском (улучшение) – между черновой

и чистовой обработками точением,

фрезерованием, строганием. Перед

процессом механической обработки

заготовки (отливки, штамповки, поковки)

обычно подвергают отжигу или нормализации.

Разработка

отдельных операций

При разработке

отдельных операций выполняют следующие

работы:

1) выбирают базы;

2) разбивают операцию

на отдельные переходы;

3) выбирают (или

при необходимости проектируют) режущий

и измерительный

инструменты;

4) выбирают или

проектируют необходимые приспособления;

5) назначают режимы

резания;

6) определяют

штучное время (техническую норму

времени);

7) определяют разряд

квалификации рабочего;

потребное число станков.

Выбор баз

При выборе черновых

технологических баз руководствуются

следующими соображениями.

1 Базовые поверхности

должны быть по возможности ровными и

чистыми. Не следует брать за базы

поверхности, на которых располагаются

литники, выпоры, заусенцы и т. п.

2 Базовые поверхности

должны стабильно располагаться

относительно других поверхностей. Так,

не следует брать за черновую базу

поверхность отверстия, получаемого

отливкой, так как расположение отверстия

может изменяться из-за смещения стрежня.

3 За черновые базы

рекомендуется брать поверхности с

минимальными припусками или вообще не

подвергаемые обработке. Это уменьшает

опасность появления брака по черноте.

4 Черновые базы

при переустановке заготовки заменяют

чистовыми.

Чистовые

технологические базы выбирают с учетом

следующих соображений.

1 Обработка должна

вестись при минимальном числе баз.

2 Необходимо

соблюдать принцип совмещения баз, т. е.

совмещать технологическую и измерительную

базы. В этом случае погрешность базирования

равна нулю.

3 При чистовой

обработке желательно выбирать основные,

а не вспомогательные базы, это обеспечивает

большую точность обработки.

4 Технологическая

база должна быть выбрана с учетом

отсутствия деформаций заготовки; это

достигается соответствующим расположением

базовых поверхностей и приложением к

детали силы зажима.

Правильно выбранные

базы (черновые и чистовые) должны

обеспечить простоту и дешевизну

приспособлений, удобство установки

детали.

В качестве базирующих

поверхностей при точении, шлифовании

тел вращения принимают: наружную или

внутреннюю цилиндрическую поверхность

и торец, два центровых гнезда, наружную

или внутреннюю цилиндрическую поверхность

и центровое гнездо.

При фрезеровании

и сверлении с применением зажимных

приспособлений в качестве базирующих

поверхностей принимают две взаимно

перпендикулярные плоскости и опорную

точку в третьей взаимно перпендикулярной

плоскости; плоскость и два коротких

отверстия под шпильки, три или четыре

центровых гнезда, цилиндрические

поверхности под призмы для зажима валов.

Соседние файлы в папке Тех маш для СДМ

- #

- #

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин».

Лекция 76. «Составление плана обработки отдельных поверхностей»

Типовой маршрут является основой проектируемого маршрута. При изменении и дополнении типового маршрута руководствуются следующими методическими соображениями: при разборе типового маршрута и при проектировании рабочего необходимо разделить технологический процесс на этапы, выполняемые в порядке возрастания точности этапа, т. е. от черновых к чистовым.

Различают три укрупненные стадии обработки:

— черновую (обдирочную),

— чистовую и

— отделочную.

В процессе черновой обработки снимают основную массу металла и обеспечивают взаимное расположение поверхностей. Эта стадия связана с действием силовых и тепловых факторов, что влияет на точность окончательной обработки. После этой обработки часто вводят операции термообработки для снятия внутренних напряжений. Целью чистовой обработки является достижение заданной точности поверхностей детали и точности их взаимного расположения. Основное назначение отделочной обработки — обеспечение требуемой точности и шероховатости особо точных поверхностей.

В табл. 1.18 и 1.19 приведены этапы технологического процесса при обработке деталей и их краткая характеристика.

Таблица 1.18

|

№ п/п |

Наименование этапов |

Назначение и характеристика этапов |

|

Заготовительный |

Получение заготовки, ее термообработка |

|

|

Черновой |

Съем лишних припусков и напусков. Достигаемая точность обработки IТ12…IТ15 |

|

|

Термический 1 |

Термообработка — «улучшение», старение |

|

|

Получистовой 1 |

Достигаемая точность обработки IT11…IТ13. Шероховатость Ra = 6,3 мкм |

|

|

Термический 2 |

Цементация |

|

|

Получистовой 2 |

Съем цементационного слоя на поверхностях, предохраняемых от цементации |

|

|

Термический 3 |

Закалка, улучшение |

|

|

Чистовой 1 |

Точность обработки 1Т6-1Т10. Шероховатость Ra = 0,63 мкм |

|

|

Термический 4 |

Азотирование, старение |

|

|

Чистовой 2 |

Шлифование поверхностей, не подлежащих азотированию |

|

|

Чистовой 3 |

Точность обработки 1Т5-IT7. Шероховатость Ra = 0,16 мкм |

|

|

Гальванический |

Хромирование, никелирование и т. п. |

|

|

Отделочный 1 |

Получение малой шероховатости Ra=0,08…0,04 мкм |

Таблица 1.19

|

№ п/п |

Содержание этапов обработки и достигаемые характеристики точности геометрических параметров |

|

Обработка поверхностей, которые будут использованы в качестве технологических баз на последующих этапах (с приданием им заданного положения относительно основных баз детали и системы необрабатываемых поверхностей) |

|

|

Черновая обработка главных поверхностей, имеющих наибольшее значение для работы детали в машине, обладающих большой длиной, не допускающих наличия дефектов. Точность размеров IT12…IT14, формы и расположения X…XII степени, Ra=3,2…6,3 мкм |

|

|

Термообработка для снятия внутренних напряжений I и II рода |

|

|

Правка баз и получистовая обработка главных поверхностей. Точность размеров IT8, IT9, формы и расположения VI…VII степени, Ra=1,60…3,2 мкм |

|

|

Термообработка для улучшения качества срединных и поверхностных слоев материала детали |

|

|

Правка баз и чистовая обработка главных поверхностей. Точность размеров IT8, IT9, формы и расположения VI…VII степени, Ra=0,8…1,6 мкм |

|

|

Выполнение второстепенных операций (сверление крепежных отверстий, снятие фасок, прорезка канавок) и обработка легкоповреждаемых поверхностей (например, нарезание резьбы) |

|

|

Отделка главных поверхностей. Точность размера IT5…IT7, формы и расположения VI…VII степени, Ra=0,2…0,4 мкм |

|

|

Подгонка по массе, зачистка заусенцев и притупление острых кромок |

|

|

Окончательный контроль |

При проектировании принципиальной схемы маршрута обработки решаются следующие вопросы:

1. Составляется укрупненный план обработки заготовки, устанавливающий последовательность операций (или групп операций), а также содержание и место в плане обработки термических, гальванических, слесарных, контрольных операций. При этом в качестве основы может быть выбран типовой маршрут-аналог или использованы рекомендации (табл. 1.19) по разбиению маршрутана этапы. Количество этапов или стадий для каждой конкретной детали может быть различным.

2. Проверка возможности использования при базировании на первых операциях необрабатываемых поверхностей детали, связанных размерами или соотношениями точности взаимного расположения с поверхностями обработанными (см. [25], правила выбора баз на 1-й операции в разд. 2.3). Выявление основных конструкторских баз, определяющих положение детали в машине, выделение требований по точности взаимного расположения, формы, размеров.

Принятие, предварительных решений о возможности совмещения технологических и конструкторских баз или целесообразности создания специальных технологических баз.

3. Выявление технологических комплексов поверхностей (как правило, основные конструкторские базы), представляющих собой совокупность поверхностей, которые следует обрабатывать с соблюдением принципа постоянства баз, т.е. с одной установки (по возможности) и без смены позиции.

Как известно, точность взаимного положения поверхностей одного такого комплекса определяется лишь погрешностями обработки и не зависит от погрешностей установки. Поэтому в технологический комплекс обычно включают поверхности, связанные жесткими допусками на взаимное положение.

Производят «технологическую разметку» чертежа. Поверхности, подлежащие обработке, обозначают на чертеже детали номером. Номера установленных комплексов поверхностей и составляющих их отдельных поверхностей заносят в сводную таблицу.

4. Выбор, первого (базового) комплекса поверхностей. В первый технологический комплекс необходимо включить те поверхности, которые составят постоянный комплект технологических баз, или поверхности, которые войдут в разные комплекты баз для последующих операций.

5. Подбор типов оборудования и выбор схем установки для всех этапов обработки каждого технологического комплекса поверхностей; установление рациональной очередности обработки разных технологических комплексов.

6. Уточнение перечня специальных и вспомогательных операций и их места в маршруте обработай заготовки.

7. Уточнение условий на поставку заготовки.

В ряде случаев необходимо провести в заготовительных цехах высокотемпературный отжиг заготовок для снятия внутренних напряжений, а также отрезку литников и прибылей и выполнение обдирки для снятия напусков.

Количество этапов для конкретной детали может быть различным в зависимости от конструктивных особенностей детали: вида и материала заготовки, точности и шероховатости поверхностей детали, ее термообработки.

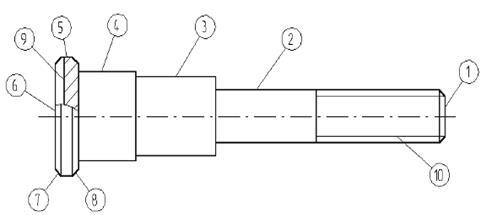

Например,

Необходимо проанализировать чертеж детали, пронумеровать обрабатываемые поверхности и исходя из требований чертежа, свойств металла, из которого изготовлена деталь, определить поверхности, требующие многократной обработки и поверхности, допускающие окончательную обработку.

При обработке данной детали используют следующие этапы:

-

1. Черновая обработка;

-

2. Чистовая обработка;

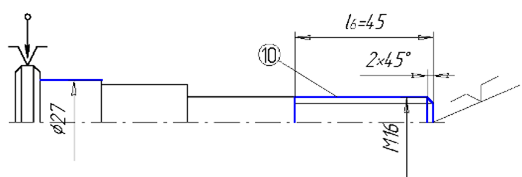

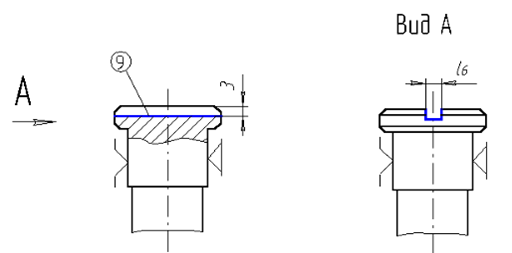

Рисунок 1.4 Операционный эскиз детали.

Для каждой поверхности определяем метод обработки.

Таблица 1. Методы обработки поверхностей

|

№ поверхности |

Методы обработки |

|

|

Предварительная |

Окончательная |

|

|

1 |

Черновое точение |

сверление |

|

2 |

Черновое точение |

чистовое точение |

|

3 |

— |

Черновое точение |

|

4 |

Черновое точение |

Чистовое точение |

|

5 |

— |

Черновое точение |

|

6 |

Черновое точение |

Чистовое точение |

|

7 |

— |

Черновое точение |

|

8 |

— |

Черновое точение |

|

9 |

— |

Фрезерование |

|

10 |

Черновое точение |

Резьбонарезание |

Выбор методов обработки был основан на требовании обеспечения заданной на чертеже шероховатости поверхностей.

В зависимости от вида технологических операций весь технологический процесс можно разделить на несколько этапов обработки, что позволит более рационально использовать оборудование.

После установления этапов обработки проводят формирование состава операции, т.е. решение вопроса о числе операций и их содержании. Чертеж заготовки и рабочие эскизы представлены в приложениях.

Таблица 2. Этапы обработки поверхностей.

|

№ поверхности |

Этапы обработки |

|

|

1 |

2 |

|

|

1 |

Черновое точение |

Сверление |

|

2 |

Черновое точение |

Чистовое точение |

|

3 |

Черновое точение |

|

|

4 |

Черновое точение |

Чистовое точение |

|

5 |

Черновое точение |

|

|

6 |

Черновое точение |

Чистовое точение |

|

7 |

Черновое точение |

|

|

8 |

Черновое точение |

|

|

9 |

Фрезерование |

|

|

10 |

Черновое точение |

Резьбонарезание |

После установления этапов обработки проводят формирование состава операций, таким образом, решается вопрос о количестве операций и их содержании. Ниже приведены эскизы операций.

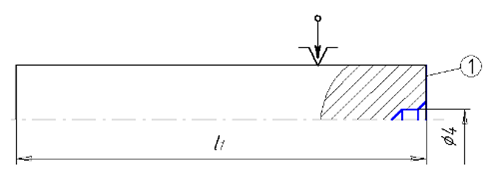

Операция 05. Токарная. Установить заготовку в приспособление. Подрезать торец 1 на длине l1, просверлить центровочное отверстие, выдерживая размер Ш 4 мм.

Операция 10. Токарная. Переустановить заготовку, проточить начерно поверхности 2, 3 и 4 выдерживая соответственно размеры Ш 16, Ш 24 и Ш 28 мм, на длине l2, l3 и l4.

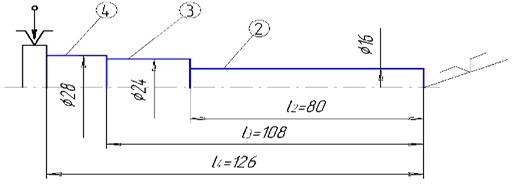

Операция 15. Токарная. Точить начерно поверхность 5 выдерживая размер Ш 36 мм, подрезать торец 6 выдерживая размер, по длине l4снять фаски 2Ч450, 7 и 8.

Операция 020. Токарная (чистовая). Точить начисто поверхность 4 выдерживая размер Ш 27 мм, снять фаску 2Ч450, нарезать метрическую резьбу М16 на длине l6.

Операция 025. Фрезерная. Фрезеровать начерно поверхность 9, выдерживая размеры 3 мм, при ширине l7.

Операция 030. Промывочная.

Моечная ванна.

Операция 035. Контрольная.

Контрольный стол.

|

Вопросы для самопроверки |

|

|

1 |

На первом этапе необходимо ……… |

|

2 |

При обработке данной детали используют следующие этапы: |

|

3 |

Для каждой поверхности определяем метод обработки. |

|

4 |

Выбор методов обработки был основан на ……… |

|

5 |

В зависимости от вида технологических …… |

|

6 |

После установления этапов обработки проводят ………. |

|

7 |

Этапы обработки поверхностей заносят в ………. |

|

8 |

После установления этапов обработки проводят формирование состава операций, ………. |

В связи с этим весь процесс обработки расчленяется (дифференцируется) на отдельные операции, установки и переходы.

Операцией называется часть процесса механической обработки, осуществляемая на одном рабочем месте и охватывающая собой все последовательные действия рабочего и станка по обработке деталей (одной или нескольких одновременно обрабатываемых) до перехода к обработке следующей детали.

Например, обдирка вала, выполняемая последовательно сначала на одном конце, а после поворота вала—на другом, является одной операцией. Обдирка вала, выполняемая сначала на одном конце каждого вала из всей партии, а потом на другом, представляет собой две операции.

Операция расчленяется на установки и переходы.

Установкой называют придание детали определённого положения, с закреплением её на станке, причём всякое перемещение детали на этом станке считается новой установкой.

Так, например, закрепление вала в центрах — первая установка, повёртывание для обработки другого конца — вторая установка. Поворот детали на какой-либо угол будет новой установкой, при этом необходимо указывать угол поворота детали в градусах — 90°, 45°, и так далее.

Эскизы переходов с указанием наименования работ, положения и крепления деталей и положения инструмента.

Переходом называется часть операции, которая характеризуется неизменностью обрабатываемой поверхности (или нескольких одновременно обрабатываемых поверхностей), режущего инструмента (или нескольких режущих инструментов) и режима работы станка. Изменение какого-либо из указанных факторов (инструмента, поверхности обработки, режима работы станка) при неизменности остальных определяет собой новый переход.

Таким образом, изменением режима резания, рода обработки, перемещением инструмента на другую поверхность создаются отдельные переходы, например:

1) подрезать торец,

2) обточить грубо по наружному диаметру,

3) обточить начисто по наружному диаметру и т. д.

Переход состоит из отдельных проходов.

Эскизы переходов с указанием наименования работ, положения и крепления деталей и положения инструмента.

Под проходом понимается часть перехода, охватывающая все действия, связанные со снятием одного слоя металла при неизменности инструмента, поверхности обработки и режима работы станка.

На станках, обрабатывающих тела вращения, под проходом понимают непрерывную работу инструмента; например, на токарном станке будет один проход, если резец снимает один слой стружки непрерывно. На строгальном станке проходом называют снятие стружки один раз по всей поверхности.

Таким образом, весь процесс механической обработки детали состоит из отдельных операций, расчленённых па отдельные переходы, выполняемые при соответствующих установках и состоящие из проходов.

Эскизы переходов с указанием наименования работ, положения и крепления деталей и положения инструмента.

Номера операций и переходов и буквенное обозначение установок проставляются в соответствующих графах карты обработки.

Операции формулируются кратко по роду обработки, например: токарная, фрезерная, сверлильная, шлифовальная и т. д.; переходы описываются подробно с указанием обрабатываемой поверхности — её наименования, порядкового номера или размера.

Для более ясного и точного представления технологического процесс а он иллюстрируется графическим изображением (эскизами) переходов обработки с схематическим указанием способа крепления детали на ставке, положения детали, приспособления, инструмента и места обработки; последние отмечаются жирными или красными линиями или номерами. Эскиз даётся для каждого перехода отдельно; он помещается в специальной графе карты против соответствующего перехода. Графическое изображение переходов для разных видов обработки, с указанием положения и крапления деталей и положение инструмента, а также изображение принадлежностей станков, применяемых при обработке, в виде условных обозначений, упрощающих графическую работу, показаны на фиг. 1 — 6

Главная / Металлообработка / Обработка на станках с ЧПУ / Маршрут обработки детали на станке с ЧПУ

Выбор последовательности обработки детали по зонам

Выбор последовательности обработки детали является одной из наиболее важных задач, решаемых при проектировании технологического процесса. Последовательность обработки, указанная с комплексом оснастки и режущего инструмента, полностью определяет маршрут обработки детали на станке с ЧПУ. Прежде всего должен быть решен вопрос о количестве установов (положений) детали на столе станка. Первый установ, как правило, выбирают из условия наиболее удобного базирования заготовки на черные или заранее подготовленные чистые поверхности. Последующие установы (если они требуются) производятся на обработанные чистые базы. Конечной задачей является поиск схемы, обеспечивающей наиболее полную обработку детали со всех сторон с наименьшим количеством установов.

Одновременно производится эскизное проектирование приспособлений для базирования и зажима заготовки во всех положениях.

Для каждого установа детали определяется:

- последовательность обработки по зонам, связанная с конструктивными особенностями детали (зона наружных и внутренних контуров, зона торцов ребер, плоскости и т.д.);

- последовательность обработки по ее видам (черновая, чистая) в каждой из зон.

Рассмотрим последовательность обработки детали на станке с ЧПУ по зонам.

Токарная обработка

Так как обработка деталей на токарных станках с ЧПУ может выполняться в центрах или в патронах, то приводятся две типовые последовательности обработки зон.

Токарная обработка в центрах:

- 1) черновая обработка основных зон, из числа которых первыми обрабатываются поверхности, требующие рабочих перемещений режущего инструмента по направлению к передней бабке;

- 2) черновая и чистовая обработка дополнительных зон, кроме канавок для выхода шлифовального круга, резьбы и мелких выточек;

- 3) чистовая обработка основных зон, причем первой выполняется подрезка торца, далее — обработка наружных поверхностей;

- 4) обработка дополнительных зон, не требующих черновых переходов.

Токарная обработка в патронах:

- 1) центрование (выполняется при сверлении отверстий диаметром менее 20 мм);

- 2) сверление (при сверлении ступенчатых отверстий сначала выполняется сверление сверлом большего диаметра до 20 мм, а потом меньшего);

- 3) черновая обработка основных зон (сначала подрезка внешнего торца предварительно и окончательно, затем обработка наружных поверхностей и далее — внутренних поверхностей);

- 4) черновая и чистовая обработка дополнительных зон, кроме канавок для выхода шлифовального круга, резьбы и мелких выточек);

- 5) чистовая обработка основных зон, кроме внешнего торца (сначала внутренние поверхности, затем наружные);

- 6) обработка дополнительных зон, не требующих черновой обработки (сначала в отверстиях или на торце, затем на наружных поверхностях).

Последовательность обработки заготовок в трехкулачковом патроне показана на рис 7.1.

Фрезерная обработка

Для фрезерной обработки детали на станке с ЧПУ при определении последовательности обработки по зонам необходимо соблюдать условие получения максимальной жесткости детали на каждом участке обработки. Так, при наличии ребер в детали наиболее целесообразно вначале, до обработки контуров детали, обработать торцы ребер, так как ребра при этом будут более жесткими. Затем желательно обработать внутренние контуры детали и заключенные в них плоскости. При обработке внутренних контуров можно вырезать окна или технологические отверстия, через которые с помощью накладных прижимов осуществляется крепление детали для последующей операции — обработки наружного контура.

В качестве типовой последовательности обработки по зонам корпусной симметричной детали, изготовленной из поковки (см. рис. 6.1, б), может быть принята следующая последовательность:

- 1) обработка зон верхней области симметрии детали: черновое фрезерование открытых основных зон — торцовой плоскости 4, наружного контура 2, ребер 6; выборка основного массива металла в основных закрытых и полуоткрытых зонах — внутреннем контуре 5, контуре 1; черновое фрезерование основных и дополнительных полуоткрытых и закрытых зон — внутреннего контура 5 с сопряжением 9, плоскости 7, контура паза 1, сопряжения 3;

- 2) обработка зон нижней области симметрии детали: черновое и чистовое фрезерование открытых основных зон — торцовой плоскости 14, ребер 11; выборка основного массива металла в основных закрытых и полуоткрытых зонах — внутреннем контуре 12, контуре 1; черновое и чистовое фрезерование основных и дополнительных полуоткрытых и закрытых зон — внутреннего контура 12 с сопряжением 13, плоскости 10, контура паза 1, сопряжения 15;

- 3) обработка зон верхней симметрии детали: чистовое фрезерование открытых основных зон — торцовой плоскости 4, наружного контура 2, ребер 6; чистовое фрезерование основных и дополнительных полуоткрытых и закрытых зон — внутреннего контура 5 с сопряжением 9, плоскости 7, контура паза 1, сопряжения 3.

Выбор режущих инструментов и расчет их параметров

Процесс выбора инструментов для станков с ЧПУ может быть условно разбит на четыре этапа:

- первый этап — назначение совокупности видов инструмента, определяющего маршрут обработки данной детали;

- второй этап — выбор технологических параметров каждого вида инструмента (материала режущей части, углов заточки режущей кромки, количества зубьев), который производится по машиностроительным нормам;

- третий этап — расчет геометрических параметров выбранного инструмента, отражающих специфику обработки на станке с ЧПУ и определяющих содержание операции;

- четвертый этап — определение конструктивных особенностей специальных режущих инструментов.

Укрупненная блок-схема выбора режущего инструмента показана на рис. 7.2.

Выбор приспособления

Выбор приспособления — одна из задач, которую выполняет технолог при создании маршрута обработки детали на станке с ЧПУ. Для правильного выбора приспособления необходимо знать основные требования, предъявляемые к приспособлениям.

- 1. Необходимость точного базирования приспособления на столе с ЧПУ.

- 2. Рациональное размещение приспособления с деталью, обеспечивающее равномерный износ передачи ходовой винт — гайка.

- 3. Обеспечение максимальной жесткости системы «деталь — приспособление — стол».

- 4. Обеспечение безопасного расположения прижимных элементов приспособления и исходной точки УП.

- 5. Необходимость точной ориентации приспособления с закрепленной на нем заготовкой в системе координат станка и размерной увязки контура обрабатываемой детали с точкой начала обработки (исходной точкой программы) Ps.

Система координат детали. Назначение нулевой точки детали

Система координат детали — система, в которой определяются все размеры детали, назначается положение исходной точки программы Ps и формируются траектории перемещения режущего инструмента. Три направления осей системы координат детали Хд, Yд, Zд будут определять три возможные плоскости обработки: XOY, XOZ, YOZ. Для удобства программирования контура детали полагают, что инструмент движется относительно неподвижной заготовки и положительные направления осей Хд, Yд, Zд могут не совпадать с положительными направлениями движения осей станка Хс, Yс, Zс.

Нулевая точка детали W — точка детали, относительно которой заданы ее размеры, т.е. точка начала системы координат детали. Ее положение задается свободно, но обычно стремятся к совмещению точки W с началом отсчета размеров на чертеже (рис. 7.14). В этом случае при задании программируемого контура детали можно использовать размерные данные непосредственно с чертежа.

Задание исходной точки программы (Рs)

В системе координат детали необходимо назначить точку начала обработки заготовки Рs, ее также называют исходной точкой программы. Перед началом обработки настроечная точка инструмента Р должна быть совмещена с точкой Рs. Таким образом, исходная точка программы Рs будет являться первой точкой движения инструмента по УП. Ее положение назначают исходя из удобства доступа оператора к детали, установленной в приспособлении в рабочей зоне станке (удобство настройки станка). Например, для вертикальных фрезерных станков точку Рs назначают в верхнем левом углу системы координат детали Хд, Yд, Zд (рис. 7.17). Минимальное расстояние L между зажимными элементами приспособления и исходной точкой программы рекомендуется назначать по табл. 7.2.

При назначении точки Рs также стремятся избежать лишних холостых ходов рабочих органов станка. Положение исходной точки программы Рs в системе координат детали W определяется по каждой из трех осей координат детали и обозначается как XWРs, YWРs, ZWРs.

Таблица 7.2. Расстояние между зажимными элементами приспособления и точкой Ps

|

Диаметр зажимного винта d |

М6 | М8 | М10 | М12 | М16 |

|

L, мм |

120 | 130 | 155 | 155 | 190 |

Определение положения нулевой точки детали W, исходной точки инструмента Е, исходной точки программы Ps в системе координат станка

При разработке маршрутной технологии определяется положение системы координат выбранного инструмента Xи, Yи, Zи и системы координат программируемой детали Xд, Yд, Zд в системе координат станка Xс, Yс, Zс. Такая связь систем координат детали, инструмента и станка позволяет выдерживать заданную точность при переустановках заготовки и учитывать диапазон перемещений рабочих органов станка при расчете траектории инструмента в УП. Все три координатные системы на станке с ЧПУ взаимосвязаны.

Наша компания производит обработку деталей на станкакх с ЧПУ, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.

Рис. 7.1. Последовательность обработки заготовки в трехкулачковом патроне: а — зубчатое колесо; б — втулка; 1–6 — последовательность обработки

Рис. 7.2. Укрупненная блок-схема выбора режущего инструмента для станков с ЧПУ

Рис. 7.14. Задание нулевой точки детали: а — для фрезерной обработки; б — для токарной обработки

Рис. 7.17. Положение исходной точки программы Ps в системе координат детали W