ТО по графику

Провести техническое обслуживание вилочных погрузчиков не так уж сложно, главное—делать это регулярно. Чтобы вы смогли соблюсти все требования и рекомендации заводов-изготовителей, мы составили графики планового ТО для всех моделей техники, представленных в нашем ассортименте.

График планового ТО для вилочных погрузчиков:

|

Наименование и обозначение видов технического обслуживания |

Периодичность (В мото/часах работ погрузчика) |

|

Еженедельное техническое обслуживание(ТО после обкатки) |

Первое ТО 50 м/ч производят специалисты компании-продавца. Последующие еженедельные осмотры проводятся пользователем погрузчика TCM. |

|

Техническое обслуживание №1 (ТО–1) |

200, 400, 800, 1000, 1400, 1600, 2000, 2200, 2600, 2800, 3200, 3400, 3800, 4000, 4400, 4600, 5000, 5200, 5600, 5800, 6200, 6400, 6800, 7000 и т.д. |

|

Техническое обслуживание №2 (ТО–2) |

600,1800, 3000, 4200, 5400 и т.д. |

|

Техническое обслуживание №3 (ТО–3) |

1200, 3600, 6000 и т.д. |

|

Техническое обслуживание №4 (ТО–4) |

2400, 4800, 7200 и т.д. |

|

Сезонное техническое обслуживание (СТО) |

Проводится при переходе к осенне-зимней и весенне-летней эксплуатации |

|

Ежесменное техническое обслуживание |

Проводится через каждые 8–10 часов работы погрузчика. |

График планового ТО для погрузчиков SSL:

|

Наименование и обозначение видов технического обслуживания |

Периодичность (В мото/часах работ погрузчика) |

|

Еженедельное техническое обслуживание(ТО после обкатки) |

Первое ТО 35 м/ч производят специалисты компании-продавца. Последующие еженедельные осмотры проводятся пользователем погрузчика TCM. |

|

Техническое обслуживание№1 (ТО-1) |

200, 600, 1000, 1400, 1800, 2200, 2600, 3000, 3400, 3800, 4200, 4600 и т.д. |

|

Техническое обслуживание№2 (ТО-2) |

400, 1200, 2000, 2800, 3600, 4400, 5200, 6000, 6800 и т.д. |

|

Техническое обслуживание№3 (ТО-3) |

800, 1600, 2400, 3200, 4000, 4800, 5600, 6200, 7000 и т.д. |

|

Сезонное техническое обслуживание (СТО) |

Проводится при переходе к осенне-зимней и весенне-летней эксплуатации |

|

Ежесменное техническое обслуживание |

Проводится через каждые 8–10 часов работы погрузчика |

После проведения ТО, убедившись, что техника находится в исправном состоянии, приступайте к её дальнейшей эксплуатации.

Visit the Cube3x3 tutorial, an awesome website dedicated to the puzzle cube. Learn the easiest layer-by-layer method.

Copyright © 2023 www.tcm-russia.ru

От чего зависит срок службы вилочного погрузчика? Как рационально использовать ресурс технического средства? – Эти вопросы актуальны для каждого владельца складского оборудования.

Несомненно, срок службы агрегата зависит от его качества и условий эксплуатации. Но не менее важное значение имеет своевременное техническое обслуживание вилочных погрузчиков. Регулярно выполняемые профилактические работы способствуют преждевременному износу деталей и выходу техники из строя.

График ТО указывается в техническом паспорте каждого погрузчика, и его следует придерживаться. Регламент обслуживания данной техники определяется отработанными моточасами. Нарушение сроков обслуживания или недобросовестное его выполнение существенно снижает ресурс технического средства, приводит к необходимости частых ремонтов и снижению срока эксплуатации оборудования.

Виды ТО вилочных погрузчиков, их особенности и периодичность

Различают три вида технического обслуживания погрузчиков:

Мелкое ТО

Проводится через каждые отработанные 250 отработанных часов и предусматривает:

- осмотр технического средства;

- подкручивание расшатавшихся болтов и гаек;

- замена масляного фильтра;

- проверку уровня масла, его добавление или замену при необходимости;

- очистку радиатора от пыли и грязи;

- проверку воздушного фильтра и замена при необходимости;

- проверку приводного ремня на предмет целостности;

- проверку предохранителей, замену предохранителя в случае выхода его из строя;

- проверку водяного насоса и шланга на предмет утечек;

- проверку двигателя на наличие аномальных шумов или повышенной вибрации;

- исследование цвета выхлопных газов;

- проверку корректности работы стартерного аккумулятора;

- осмотр коммутатора, проверку щеток и пружин (в электроогрузчиках) и т.д.

Мелкое техническое обслуживание, как правило, осуществляется оператором погрузчика. Но при выявлении определенных нарушений следует немедленно обращаться сервисную службу для погрузиков.

Промежуточное ТО

Проводится с периодичностью 500 моточасов работы. Предусматривает выполнение всех действий, выполняемых при мелком ТО, а также:

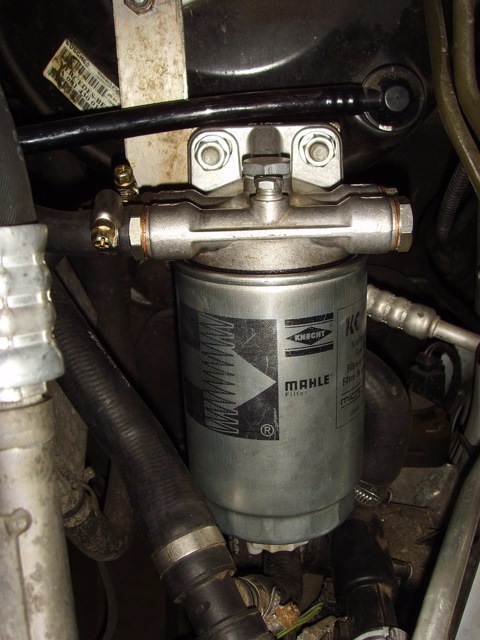

- замену топливного фильтра;

- регулировку клапанного зазора;

- замену свечей зажигания (для погрузчиков, работающих на ДВС) и т.д.

Капитальное ТО

Выполняется через 2000 моточасов. Во время капитального ТО выполняются все действия, перечисленные в предыдущих пунктах, а также:

- замена хладагента;

- замена топливных фильтров;

- замена распределительного ремня, уплотнителей;

- регулировка тока двигателя, проверка кабелей и разъемов питания (в электропогрузчиках) и т.д.

Кроме того, ТО электропогрузчиков предусматривает обслуживание с такой же периодичностью тяговых аккумуляторов.

Промежуточное и капитальное ТО, как и ремонт вилочных погрузчиков, должны выполняться профессионалами.

Профессиональное техническое обслуживание, а также ремонт погрузчиков в Нижнем Новгороде выполняют специалисты компании «Форклифт сервис». Для выполнения ТО и мелких ремонтных работ они готовы выехать на объект заказчика, при потребности в капитальном ремонте, погрузчик транспортируется на производственные площадки компании (для этой цели в компании имеется собственный эвакуатор).

Компания работает с техникой практически всех современных брендов. В процессе ТО специалисты строго следую рекомендациям производителя, используют качественные запчасти и смазочные материалы. Помните, что своевременное квалифицированное техобслуживание вашего погрузчика поможет существенно продлить срок его службы!

Система планово-предупредительного технического обслуживания и ремонта погрузчиков

Обеспечение надежности и долговечности зависит не только от повышения качества проектирования и изготовления погрузчиков, но и от рациональной организации их эксплуатации. При отсутствии правильного технического обслуживания срок службы погрузчиков снижается примерно вдвое и на 40% увеличивается стоимость эксплуатации. Техническое обслуживание (ТО) погрузчиков согласно назначению и особенностям проведения можно подразделить на следующие виды.

Обкатка в производственных условиях проводится для приработки трущихся деталей, при которой становится возможной их нормальная эксплуатация. Обкатке в производственных условиях подлежат все новые и отремонтированные погрузчики, не прошедшие обкатку на заводе (в мастерских). Порядок обкатки указывается инструкциями по эксплуатации.

Ежемесячное техническое обслуживание (ЕО) заключается в осмотре погрузчиков, обтирке, заправке топливом, смазкой, электролитом, охлаждающей жидкостью. Ежедневное обслуживание выполняется до начала работы, между сменами, по окончании работы при длительных остановках.

Периодическое ТО является основным звеном в планово-предупредительной системе. Его назначением является снижение интенсивности изнашивания деталей, выявление и предупреждение отказов и неисправностей своевременным выполнением контрольных, смазочных, крепежных, регулировочных и других работ. Соблюдение правил периодического ТО удлиняет сроки службы погрузчиков между ремонтами, сокращает расход топлива и смазочных материалов, позволяет своевременно обнаруживать и устранять причины, вызывающие неисправности. Периодические виды ТО должны проводиться в обязательном порядке и в строго установленные правилами сроки.

Сезонное техническое обслуживание (СО) проводится 2 раза в год для подготовки погрузчика к эксплуатации в холодное и теплое врмя года. Его целесообразно совместить с ТО-2 или с другим видом ремонта. При СО выполняются все работы, предусмотренные ТО-2, и дополнительно следующие.

На автопогрузчиках промывают систему охлаждения двигателя для удаления из нее накипи и осадков, а осенью, если есть возможность, систему заполняют незамерзающей жидкостью (антифризом). Промывают топливный бак и топливопроводы. На авто- и электропогрузчиках выполняют сезонную смазку в соответствии с картой смазки и смену рабочей жидкости в гидросистеме. Проверяют плотность электролита аккумуляторной батареи и при необходимости доводят до нормы для заданного периода года согласно инструкции по уходу за аккумуляторными батареями. Очищают от грязи ручной тормоз, детали разжимного и регулировочного механизмов; опорные поверхности концов колодок тормоза смазывают тонким слоем солидола. Один раз в год весной проверяют шланги масляного радиатора и через них продувают всю систему для устранения возможных засорений шлангов и радиатора.

Техническое обслуживание погрузчиков при хранении включает консервацию, поддержание в состоянии консервации и снятие с консервации. Консервация предусматривает работы по защите деталей от действия влаги, пыли, температуры, снятию с них напряжений в пределах, обеспечивающих сохранение служебных качеств погрузчиков и их узлов, а также способствует снижению потерь работоспособности и сохранению качества погрузчиков в нерабочий период.

Текущий ремонт (TP) устраняет (предупреждает) отказы и неисправности погрузчиков в непосредственной близости от места их работы с использованием сравнительно несложных передвижных средств или в мастерских (гаражах). Потребность в текущем ремонте чаще всего выявляется при ежесменном ТО и в процессе эксплуатации. В зависимости от характера отказов выполняются контрольно-диагностические, разборочно-сборочные, слесарные, электротехнические, сварочные, механические, шиноремонтные, малярные и другие работы в различных сочетаниях

Обычно текущий ремонт сводится к частичной разборке погрузчика с заменой неисправных деталей, узлов, механизмов и агрегатов на исправные. В процессе сборки регулируют сопряженные узлы, механизмы и агрегаты. Собранный погрузчик подвергают обкатке и дополнительной регулировке. При текущем ремонте агрегатов заменяют или восстанавливают отдельные износившиеся или поврежденные детали. Не заменяют и не восстанавливают только базовые узлы и детали (металлоконструкции, корпус, каркас, основание, картер и др.). К базовым деталям крепят все прочие более мелкие.

Цель капитального ремонта — полное или частичное восстановление. первоначальных качеств погрузчика или его частей, вышедших из строя. При капитальном ремонте агрегаты погрузчиков полностью разбирают, все детали контролируют и сортируют (дефектуют) на годные к пользованию, требующие ремонта, негодные. Капитально отремонтированные погрузчики и агрегаты собирают из отремонтированных, новых и признанных при контроле и сортировке годных деталей. При капитальном ремонте производят те же виды работ, что и при текущем, и, кроме того, часто выполняют работы по восстановлению размеров, формы, качества поверхностей деталей, а также изготовлению деталей, приработке и испытанию отремонтированных агрегатов и узлов. Технологический процесс капитального ремонта погрузчиков предусматривает использование различного оборудования, установок, стендов, приспособлений, инструментов, а также труд квалифицированных инженерно-технических работников и рабочих. Учитывая это, капитальный ремонт выполняют на специализированных ремонтных предприятиях. При этом сдаваемые в ремонт и принимаемые из ремонта погрузчики и агрегаты должны соответствовать утвержденным техническим условиям.

Капитальный ремонт погрузчиков производится двумя методами: индивидуальным, при котором основные детали, узлы, агрегаты после их ремонта устанавливаются на тот же погрузчик; агрегат-н ы м, при котором восстановление погузчиков осуществляется заменой целых агрегатов новыми или заранее отремонтированными из оборотного фонда. Агрегатный метод ремонта порузчиков наиболее прогрессивен, позволяет максимально сократить простои машин, трудоемкость и стоимость ремонта, повысить качество ремонтных работ и механизировать операции по восстановлению деталей, узлов и агрегатов.

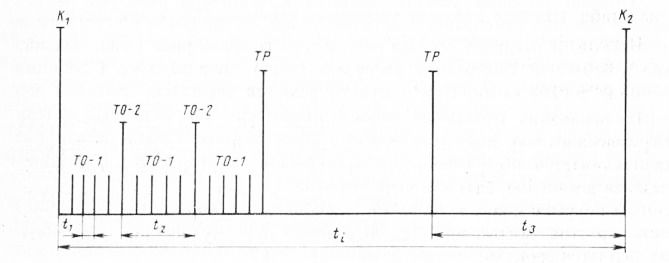

Формирование структуры ремонтного цикла (число периодических ремонтов, их вид и чередование) должно отражать связь показателей надежности погрузчика с потенциальной долговечностью его узлов и элементов. Действующей инструкцией по проведению планово-предупредительных ремонтов СН 207-68 для погрузчиков рекомендуется структура ремонтного цикла, приведенного на рис. 10.1. Существующие нормативы продолжительности работы погрузчиков между ремонтами не имеют зависимости от интенсивности нагруженности, что объясняется отсутствием научно обоснованной системы регламентации режимов эксплуатации.

Рис. 10.1. Структура ремонтного цикла погрузчика четвертой группы режимов эксплуатаци

Необходимо согласовать продолжительности периодов между ремонтами в соответствии с классификацией погрузчиков по режимам работы. Решение вопроса может быть достигнуто: серийным выпуском промышленностью шести модификаций погрузчиков в соответствии с упомянутой классификацией. Такой порядок принят для некоторых видов подъемно-транспортных машин, например, кранов мостовых, козловых, стреловых и др.; выпуском одной модификации погрузчиков для всех режимов эксплуатации. При обоих способах межремонтные периоды погрузчика и его элементов должны зависеть от нагруженности, а их конкретная продолжительность будет определяться принятыми при проектировании базовыми вариантами режимов эксплуатации. При производстве шести модификаций для каждой из них межремонтный период должен соответствовать спектру нагружения, т. е. четырем вариантам межремонтных периодов.

При ориентировании на выпуск одной модификации для всей матрицы классификации погрузчиков по режимам эксплуатации для базовой модели сохраняются тоже четыре варианта межремонтных периодов в соответствии со спектрами нагрузки, а для остальных пяти модификаций межремонтные периоды будут уменьшаться в 2 раза, если модификация располагается справа от базовой, или увеличиваться в 2 раза, если модификация находится слева от базовой, т. е. число ремонтных периодов в классах использования будет увеличиваться или уменьшаться в геометрической прогрессии со знаменателем 2. Серийный выпуск модификаций различных видов погрузчиков каждый завод-изготовитель выбирает с учетом сложившейся технологии изготовления и годового объема серийного производства.

Используя структуру ремонтного цикл, можно легко найти периодичности технических обслуживании ТО-1, ТО-2 и текущих ремонтов TP при меняющихся классах нагружения.

На основании этих нормативов определяется расчетная потребность погрузчика в профилактических мероприятиях на планируемый период, устанавливается объем капитальных ремонтов, обосновывается необходимая ремонтная база и контингент рабочей силы, связанные с содержанием погрузчиков в технически исправном состоянии.

Основное назначение технического обслуживания — это уменьшение интенсивности износа деталей, предупреждение неисправностей, продление срока службы погрузчиков, обеспечение их постоянной готовности к работе, повышение надежности и безопасности эксплуатации.

Инструкцией по эксплуатации погрузочно-разгрузочных машин предусмотрено выполнение следующих работ.

Для повышения долговечности машины и избежания поломок, необходимо выполнять операции по техническому обслуживанию.

После каждых 10 часов работы (ежедневное обслуживание ЕО)

- Очистить от загрязнений стекла окон кабины, светотехнические приборы и пульты.

- Провести контрольный осмотр машины.

- Проверить уровень масла в баке гидросистемы.

- Проверить уровень масла в коробке передач и в баке трансмиссии.

- Проверить уровень охлаждающей жидкости в радиаторе двигателя. В случае доливки жидкости следует проверить содержание DCA-4 в жидкости и температуру замерзания жидкости в зимний период.

- Проверить уровень масла в масляном поддоне двигателя.

- Проверить уровень тормозной жидкости в бачке.

- Визуально проверить состояние и натяжение приводных ремней вентилятора и компрессора кондиционера и состояние вентилятора.

- Проверить состояние шин и в случае необходимости подкачать их.

- Проверить уровень спирта в размораживателе в зимний период.

- Проверить исправность работы контрольно-измерительных приборов и сигнальных лампочек пульта.

- Проверить чистоту фильтра предварительной очистки воздуха и очистить фильтрующий элемент воздушного фильтра, если загорелась сигнальная лампочка загрязнения воздушного фильтра.

- Слить воду и отстой из отстойника топливного фильтра.

- Заменить фильтрующие элементы масляных фильтров рабочей гидросистемы и поворота, если сигнальная лампочка сигнализирует об их загрязнении.

- Заменить фильтрующий элемент напорного масляного фильтра в гидросистеме поворота, если сигнальная лампочка сигнализирует о загрязнении фильтра.

- Заменить фильтрующий элемент напорного масляного фильтра в гидросистеме трансмиссии, если сигнальная лампочка сигнализирует о загрязнении фильтра.

- Заполнить топливный бак дизельным топливом (по окончании работы).

- Проверить уровень жидкости в бачке стеклоомывателя.

После каждых 50 часов работы

- Выполнить операции, предусмотренные к выполнению после каждых 10 часов работы.

- Продуть оребрение радиатора двигателя.

- Заменить спирт в размораживателе в зимний период.

- Произвести смазку:

- подшипников цапф балансирной подвести заднего моста;

- шаровых подшипников гидроцилиндров стрелы, ковша и поворота;

- подшипников шарниров рамы;

- шкворневых соединений рабочей системы (стрелы и ковша);

- шкворневых соединений захвата (если захват установлен).

- ярмо стояночного тормоза

После каждых 250 часов работы или каждые 3 месяца

- Выполнить операции, предусмотренные к выполнению после каждых 50 часов работы.

- Проверить момент затяжки гаек крепления ходовых колес погрузчика.

- Проверить степень износа фрикционных накладок стояночного тормоза и эффективность его действия.

- Проверить уровень масла в главных и планетарных передачах мостов.

- Слить осадок с топливного бака.

- Проверить состояние соединений (шлангов, патрубков, трубок, стяжных хомутов) в системе впуска и очистки воздуха двигателя.

После каждых 500 часов работы или каждые 6 месяцев

- Выполнить операции, предусмотренные к выполнению после каждых 250 часов работы.

- Проверить содержание DCA-4 в жидкости и заменить фильтр охлаждающей жидкости.

- Заменить топливные фильтры.

- Заменить масло и масляный фильтр в системе смазки двигателя.

После каждых 1000 часов работы или каждые 12 месяцев

- Выполнить операции, предусмотренные к выполнению после каждых 500 часов работы.

- Проверить степень износа фрикционных накладок в суппортах и тормозных дисков колесных тормозных механизмов рабочего тормоза.

- Проверить давление масла в гидросистеме трансмиссии, а также в фрикционах коробки передач.

- Проверить состояние и натяжение приводного ремня, а также состояние вентилятора.

- Проверить подшипники натяжного ролика приводного ремня.

- Очистить магнитный элемент и сетчатый фильтр коробки передач.

- Заменить масло в трансмиссии и очистить сапуны.

- Заменить масло в баке рабочей гидросистемы и поворота, а также очистить сапун бака.

- Заменить фильтрующие элементы возвратных фильтров рабочей гидросистемы.

- Заменить фильтрующий элемент напорного масляного фильтра в гидросистеме поворота.

- Заменить масло в ведущих мостах и очистить сапуны мостов.

- Заменить фильтрующий элемент напорного фильтра в гидросистеме трансмиссии.

- Проверить уровень электролита аккумуляторов в случае необходимости долит.

Смазать:

— шарниры и шлицевые соединения карданных валов (кроме промежуточного вала),

— подшипник промежуточной опоры карданного вала привода переднего моста.

Периодически, но не менее одного раза в год или при необходимости

- Проверить качество и степень износа гидравлических и пневматических шлангов и трубок, а также электрических проводов. При необходимости поврежденные шланги, трубки, электропровода отремонтировать или заменить на новые.

- Проверить качество ремня безопасности и при необходимости заменить его на новый. Потертости и другие повреждения ремня недопустимы.

- Проверить состояние и степень износа зубьев и режущих кромок ковша.

- Проверить моменты затяжки болтов крепления ограждения кабины к раме.

- Удалить воздух из гидропривода рабочего тормоза.

- Очистить сетчатый фильтр заливной горловины топливного бака.

- Очистить или заменить фильтрующий элемент воздушного фильтра двигателя.

- Очистить фильтрующие вкладки пневомусилителей рабочего тормоза.

- Смазать пневомусилители рабочего тормоза.

- Очистить и промыть автоматические клапаны выпуска конденсата из воздушных баллонов.

- Смазать шарниры дверей, створок, лючков и т.д. кабины, моторного отсека.

- Очистить воздушный фильтр кабины.

После каждых 2000 часов работы или через каждые 2 года

- Выполнить операции, предусмотренные к выполнению после каждой 1000 часов работы.

- Заменить тормозную жидкость.

- Заменить фильтрующий элемент сапуна бака рабочей гидросистемы и поворота.

- Снять воздухопроводы, установленные между воздушным компрессором и воздушными резервуарами, и проверить их внутреннее состояние.

- Проверить состояние гасителя крутильных колебаний коленчатого вала двигателя.

- Очистить систему охлаждения двигателя, заменить охлаждающую жидкость и фильтр охлаждающей жидкости.

После каждых 5000 часов работы или через каждые 4 года

- Отрегулировать зазоры клапанов двигателя.

- Рабочее оборудование: проверить техническое состояние и исправность действия.

- Радиатор: проверить техническое состояние, герметичность, состояние ограждений (пруткового и противопесочного, если они установлены).

- Гидравлические и тормозные системы: проверить техническое состояние, герметичность, исправность действия.

- Двигатель и трансмиссия: проверить техническое состояние, герметичность систем и механизмов, шумность работы, люфты, зазоры.

- Ходовые колеса: проверить состояние шин, посадку шин на ободьях.

- Моторный отсек двигателя: проверить герметичность систем охлаждения, смазки и питания топливом, воздухоподводящего и газовыпускного трактов.

- Пульты управления: проверить техническое состояние и исправность работы контрольно-измерительных приборов, сигнальных лампочек.

Устройства, обеспечивающие безопасность оператора: проверить техническое состояние защитного ограждения кабины, кресла оператора с ремнем безопасности, входа в кабину и выхода из нее.

Проверить визуально состояние резьбовых соединений, включая:

- крепления мостов к раме;

- соединяющие карданные валы;

- крепления шкворней шарниров передней и задней рам;

- крепления колес;

- крепления кабины к раме;

СМАЗКА ФРОНТАЛЬНОГО ПОГРУЗЧИКА В ХОДЕ ЭКСПЛУАТАЦИИ

Долговечность и технико-эксплуатационные параметры погрузчика зависят от заботы о сбережении машины. Важнейшим элементом этого является своевременная правильная смазка погрузчика.

Смазка погрузчика с установленной периодичностью увеличивает долговечность машины и снижает расходы на его эксплуатацию.

При работе в особенно трудных условиях таких как: крайне сильная запыленность, очень низкая температура воздуха, повышенная нагруженность рабочей системы и трансмиссии, высокое содержание серы в топливе и т.д. периодичность смазки машины должна быть сокращена. Однако в любом случае периодичность смазки не должна превышать периодичность, установленную настоящей инструкцией.

ПОДБОР МАСЕЛ И СМАЗОК

Подбор соответствующего типа (нормы) и марки (удельная масса и вязкость) смазочных масел имеет исключительно важное значение. Масла и смазки для этого погрузчика подобраны путем большого объема исследовательских и испытательных работ.

ВЯЗКОСТЬ МАСЛА

В зимних условиях эксплуатации вязкость моторного масла следует подбирать, исходя из наинизшей ожидаемой температуры воздуха, а в летних условиях масло для двигателя подбирается, исходя из наиболее высокой ожидаемой температуры.

МАСЛЕНКИ (СМАЗКА КОНСИСТЕНТНОЙ ПЛАСТИЧНОЙ СМАЗКОЙ)

При чистке или смазке машины двигатель всегда должен быть выключен, так как случайное соприкосновение с движущимися деталями может привести к травмированию. Перед началом работ по техническому обслуживанию, машинист фронтального погрузчика убедиться в том, что двигатель выключен, ковш опущен, рычаг переключения направления движения установлен в нейтральное положение, стояночный тормоз затянут, главный выключатель системы электрооборудования выключен и из замка-включателя стартера вынут ключик.

С периодичностью, указанной в плане технического обслуживания, смазать консистентной смазкой все точки смазки. Прошприцевать все шкворневые соединения.

Смазать шарниры и шлицевые соединения карданных валов:

- вал «гидротрансформатор — коробка передач» (2 масленки шарниров);

- вал «коробка передач — подшипник промежуточной опоры»;

- вал «подшипник промежуточной опоры — передний мост» (1 масленка шарнира);

- вал «коробка передач — задний мост».

Всегда следует использовать чистый шприц. Перед нагнетанием чистой смазки тщательно очистить от загрязнении масленки. Свежую смазку необходимо нагнетать в смазываемый узел до тех пор, пока свежая смазка не начнет выходить через зазоры соединения или из подшипников. Если смазка не проходит через масленку, то необходимо найти причину этого и устранить ее.

Кроме того, смазывать необходимо и точки смазки (места), не имеющие масленок, в том числе: оси педалей (2 точки), шарнирные соединения рычагов и тяг управления, дверей, крышек, створок кабины и мотоотсека и др. В этом случае смазку вводить к смазываемым поверхностям следует кистью или каким-либо другим способом.

СЕЗОННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ФРОНТАЛЬНОГО ПОГРУЗЧИКА

Для облегчения безотказной эксплуатации и поддержания фронтальных погрузчиков в полной технической исправности при изменяющихся сезонно температурах окружающего воздуха необходимо произвести обслуживание (подготовку) основных систем и агрегатов в соответствии с нижеуказанными рекомендациями.

Погрузчики, которые простаивают без работы длительное время при отрицательных температурах окружающего воздуха, подвергаются такому явлению, как «замораживание». Консистентные смазки настолько загустевают, что становятся непригодными для применения. При запуске погрузчика в таких условиях без предварительной подготовки произойдет значительный износ деталей машины. Наибольшую угрозу это представляет для механизмов двигателя, коробки передач и ведущих мостов.

В таких случаях необходимо подвести к этим агрегатам тепло (прогреть их) от внешних источников. Для подогрева охлаждающей жидкости системы охлаждения двигателя можно использовать электрические или газовые подогреватели. Для подогрева коробки передач и мостов можно использовать воздушные подогреватели, работающие на газе.

СИСТЕМА ОХЛАЖДЕНИЯ

Подготовка системы охлаждения двигателя к работе в условиях низких температур окружающего воздуха.

a) Проверить всю систему охлаждения на герметичность.

b) Проконтролировать состояние всех зажимов и шлангов и при необходимости произвести подтяжку зажимов, заменить неисправные зажимы и шланги новыми.

c) Проверить исправность действия термостата путем наблюдения за поведением стрелки указателя температуры охлаждающей жидкости на пульте. Если двигатель прогревается медленно, то это может означать, что термостат находится в «завешенном» (открытом) состоянии. Если двигатель начинает перегреваться, то это может означать, что термостат не работает и остается в закрытом состоянии.

a) Очистить систему охлаждения двигателя.

b) Проверить состояние и натяжение всех приводных ремней, отрегулировать натяжение и при необходимости заменить поврежденные ремни новыми.

c) Очистить радиатор от засорения с помощью сжатого воздуха или воды под давлением. Струю воды направлять через сердцевину радиатора в направлении, противоположном нормальному рабочему направлению движения потока воздуха через сердцевину радиатора.

d) Очистить ограждение радиатора и наружные поверхности сердцевины радиатора.

. Чтобы предохранить систему охлаждения от размораживания при низкой температуре, следует заполнить систему соответствующей низкозамерзающей жидкостью (на базе этиленгликоля).

СИСТЕМА ЭЛЕКТРООБОРУДОВАНИЯ

При подготовке к зимнему периоду эксплуатации необходимо произвести следующие

операции:

— удалить следы коррозии с клемм аккумуляторов и электропроводов;

— отремонтировать или заменить электропровода с изношенной или потрескавшейся изоляцией; заменить все порванные или провисающие электропровода;

обслужить аккумуляторы.

СИСТЕМА ВПУСКА И ОЧИСТКИ ВОЗДУХА

ВОЗДУШНЫЙ ФИЛЬТР

Погрузчик оснащен фильтром очистки воздуха сухого типа со сменными фильтрующими элементами. Воздушный фильтр имеет два сменных фильтрующих элемента: наружный и внутренний. Наружный фильтрующий элемент может быть подвергнут очистке несколько раз, после чего наступает необходимость его замены. Внутренний фильтрующий элемент не подлежит чистке и в случае его загрязнения он подлежит замене на новый элемент.

С целью предотвращения проникновения в двигатель неочищенного воздуха необходимо:

- Убедиться в том, что все резиновые шланги, патрубки и уплотнительные прокладки между воздушным фильтром и турбокомпрессором на двигателе исправны и обеспечивают надежную герметичность воздуховпускного тракта.

- Не запускать двигатель без установленного воздушного фильтра.

- Не запускать двигатель до тех пор, пока фильтрующие элементы воздушного фильтра не будут установлены на свои места, и пока не будет надежно и герметично закреплена крышка фильтра.

ПРОМЫВКА ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА

Нельзя мыть наружный фильтрующий элемент в дизельном топливе, бензине или растворителе. Не замасливать фильтрующий элемент. Не пытаться разбирать элемент. Не ударять сильно фильтрующим элементом о твердые предметы, так как при этом он может быть поврежден.

- Слегка постукать боком или торцом элемента о ладонь, чтобы стряхнуть несвязанные частицы загрязнении.

- Промыть элемент в чистой теплой воде температурой 20 [0C] + 40 [0С]. Небольшое количество моющего не пенящегося средства, добавленного в воду, облегчит удаление сажи с поверхности элемента.

- Прополоскать элемент в чистой воде. Осторожно отряхнуть элемент от избыточной воды.

ПРОВЕРКА ГЕРМЕТИЧНОСТИ СИСТЕМЫ ВПУСКА ВОЗДУХА В ДВИГАТЕЛЬ

Проверка герметичности системы впуска воздуха в двигатель должна производиться после каждой разборки-сборки системы впуска воздуха или в случае необходимости (при обнаружении негерметичности системы или при прослаблении стяжных хомутов).

При проверке следует убедиться в том, что все резиновые шланги, патрубки и уплотнительные прокладки между воздушным фильтром и турбокомпрессором и между двигателем исправны и обеспечивают необходимую герметичность воздуховпускной системы.

ПНЕВМОСИСТЕМА ФРОНТАЛЬНОГО ПОГРУЗЧИКА

ВОЗДУШНЫЕ БАЛЛОНЫ

Пневмосистема погрузчика оснащена тремя воздушными баллонами для хранения сжатого воздуха. Баллоны установлены под задним правым основанием кабины. Обслуживание баллонов заключается в периодической проверке автоматических клапанов выпуска конденсата водяных паров. Клапаны вкручены в нижние части баллонов. Автоматические клапаны рекомендуется полностью выкручивать из баллонов не менее одного раза в год (перед зимним периодом) и очищать их от накопившейся в них грязи промывкой в бензине или керосине.

ПНЕВМОМАГИСТРАЛИ

Для проверки герметичности линий пневмосистемы необходимо покрыть все соединения пневмопроводов системы мыльным раствором. Это наиболее простой и эффективный метод обнаружения не герметичности.

Допускаемое падение давления в пневмосистеме в течении 600 [сек] должно быть не более 20 [кПа].

ПНЕВМОУСИЛИТЕЛЬ ГЛАВНОГО (РАБОЧЕГО) ТОРМОЗА

Пневмоусилитель контура привода тормоза переднего моста прикреплен к главному тормозному гидроцилиндру в задней раме погрузчика. Другой идентичный пневомусилитель контура привода тормоза заднего моста закреплен внутри задней рамы с правой стороны.

Периодическою, но не менее одного раза в год или при необходимости, необходимо очищать фильтрующие вкладки пневмоусилителя и смазать внутреннюю часть корпуса, а также резиновый уплотнитель. Вкладки необходимо промыть в чистой горячей воде с небольшой добавкой непенящегося моющего средства и просушить сжатым воздухом.

ОПИСАНИЕ РАБОЧЕЙ ТОРМОЗНОЙ СИСТЕМЫ

Погрузчик оснащен рабочим тормозом с пневмо-гидравлическим приводом. Привод рабочего тормоза разделен на два независимых контура:

— контур привода тормозов передних колес;

— контур привода тормозов задних колес.

Эти контуры работают независимо друг от друга и обеспечивают безопасную эксплуатацию погрузчика за счет плавного снижения скорости движения машины. В случае выхода из строя одного контура продолжает работать другой контур, обеспечивая при необходимости затормаживание машины, т.е. он выполняет роль запасной тормозной системы.

При нажатии на тормозную педаль в пневмоусилители начинает поступать сжатый воздух. Штоки пневмоусилителей нажимают на поршни главных тормозных цилиндров, которые подают тормозную жидкость под давлением в тормозные гидроцилиндры, находящиеся в суппортах (головках) тормозных механизмов колес. Жидкость под давлением нажимает на поршни рабочих гидроцилиндров, которые, перемещаясь, прижимают тормозные колодки к тормозным дискам и создают эффект торможения. Действие гидравлического привода тормоза и его обслуживание подобно аналогичным системам, применяемым в других моторизованных изделиях.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АККУМУЛЯТОРОВ

Своевременное и качественное обслуживание аккумуляторов способствует продлению их срока службы и повышает надежность их работы. Для этого необходимо ежедневно придерживаться нескольких простых правил их эксплуатации.

- Клеммовые соединения аккумуляторов должны быть всегда чистыми и надежно затянуты.

- Все потертые, потрескавшиеся, надорванные или корродированные провода должны быть немедленно заменены.

- Аккумуляторы должны быть чистыми и надежно закреплены.

- В случае применения обслуживаемых аккумуляторов необходимо поддерживать в них установленный уровень электролита.

- Поддерживать аккумуляторы в состоянии полной заряженности, особенно зимой.

ЗАРЯДКА РАЗРЯЖЕННЫХ АККУМУЛЯТОРОВ

Проверить степень заряженности аккумуляторов (в зависимости от плотности электролита);

Степень заряженности Плотность электролита

100 [%]…………………………………………………………. 1,26*1,28[г/см2];

75 [%]…………………………………………………………… 1,23*1,25[г/см2];

50 [%]…………………………………………………………… 1,20*1,22[г/см2];

Полная разряженность …………………………………. 1,11+1,13[г/см2].

В случае простоя фронтального погрузчика длительное время происходит постепенная самопроизвольная разрядка аккумуляторов. Поэтому, в случае планируемого простоя машины на срок более 30 дней, необходимо отсоединить от аккумуляторов массовый провод. Перед запуском машины после длительного простоя необходимо проверить степень заряженности аккумуляторов. В случае если при проверке выявится, что плотность электролита ниже 1,23 [г/см2] (75 [%] полной заряженности), то это означает, что аккумулятор разрядился и его необходимо подзарядить.

ДВИГАТЕЛЬ

Каждую смену (ежедневно) визуально проверять состояние приводного ремня. Потрескавшийся или растрепанный ремень должен быть заменен. Заменить также ремень, имеющий блестящие поверхности, взаимодействующие со шкивами. Такой явление свидетельствует о проскальзывании ремня. Если ремень правильно установлен и натянут, то износ ремня и шкива будет равномерным. Максимальный прогиб ремня должен быть равен от 9.5 до 13 [мм].

Вы хотите, чтоб Ваш вилочный погрузчик оставался исправным как можно дольше. Для этого важно регулярно проводить тщательное техническое обслуживание всех его деталей. Остановите двигатель и выньте ключ из замка зажигания, переведите переключатель нейтрали в выключенное положение и расстегните ремень безопасности: пришло время представить вам контрольный перечень операций по техническому обслуживанию вилочного погрузчика!

ВСЕ РАБОТЫ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ В ОДНОМ УДОБНОМ КОНТРОЛЬНОМ ПЕРЕЧНЕ

Все задачи по мелкому техобслуживанию выполняются повторно во время промежуточного техобслуживания, а капитальное техобслуживание включает повторное выполнение всех задач мелкого и промежуточного техобслуживания. Вы можете использовать этот контрольный перечень операций по техническому обслуживанию вилочного погрузчика для управления графиком техобслуживания электрических вилочных погрузчиков и вилочных погрузчиков с механическим приводом. При обслуживании электрического вилочного погрузчика интервалы техобслуживания отличаются в связи с меньшим количеством подвижных узлов.

Уверяем Вас, что в долгосрочной перспективе регулярное техобслуживание сэкономит Ваше время и деньги. Регулярное техническое обслуживание ведет к снижению частоты поломок и повреждений, а также к уменьшению количества проблем безопасности. Примите к сведению, что в настоящем документе представлены указания общего порядка, всегда учитывайте инструкции производителя в руководстве по техническому обслуживанию вашего устройства.

Все задачи по техническому обслуживанию в этом контрольном перечне разделены в соответствии с основными частями вилочного погрузчика:

- Подготовка и очистка;

- Двигатель (только для вилочных погрузчиков с механическим приводом);

- Аккумулятор вилочного погрузчика;

- Электрические двигатели: тяговые двигатели и двигатели насоса (только для электрических вилочных погрузчиков);

- Аккумулятор и зарядное устройство электрического вилочного погрузчика;

- Шины;

- Мачта и вилы;

- Шасси;

- Гидравлика;

- Тормоза;

- Индикаторы, ремень безопасности и другие аксессуары;

Этапы проведения ТО погрузчика

Подготовка и очистка

Подготовка и очистка

1. Прежде всего Вам необходимо позаботиться о своей защите. Наденьте соответствующую одежду.

Убедитесь, что Вы имеете надлежащие средства индивидуальной защиты. Вы пользуетесь

ножничным подъемником? Всегда используйте страховочный пояс.

2. Теперь тщательно осмотрите вашу машину. Имеется ли какое-либо структурное повреждение

вилочного погрузчика? Есть ли на корпусе трещины, прорывы, ржавчина или треснувшие швы?

Имеют ли место утечки топлива, масла, хладагентов или аккумуляторной кислоты? Кабина

противовес закреплены правильно? Замените поврежденные детали.

3. Убедитесь, что кабина оператора чистая и в ней нет мусора.

4. Затем осторожно закройте все компоненты вилочного погрузчика, чувствительные к воздействию

влаги, после чего очистите машину паром или сжатым воздухом (макс. давление 205 кПа). Не

используйте легковоспламеняющиеся жидкости.

5. Знаки безопасности и наклейки необходимо очистить с использованием влажной ткани и слабого

мыльного раствора.

6. Удалите пыль с электроники. Запрещено использовать воду для очистки электроники! Очистите ее с

помощью чистящего вещества для электронных узлов системы подпора воздуха.

Двигатель (только для вилочных погрузчиков с механическим приводом)

Двигатель (только для вилочных погрузчиков с механическим приводом)

Двигатель является одной из наиболее дорогостоящих деталей вилочного погрузчика. Регулярное

техническое обслуживание позволит ему работать без сбоев еще дольше. В настоящем руководстве даны

инструкции по техническому обслуживанию двигателя вилочного погрузчика, а также описание различных

задач по техобслуживанию спустя 250, 500 и 2 000 часов эксплуатации. Также мы указали несколько удобных

приспособлений из нашего каталога, чтобы у вас были все материалы для мастерских, необходимые для

технического обслуживания вилочного погрузчика.

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

1. Осторожно снимите крышки заливных горловин (бака хладагента, масляного или топливного бака):

берегитесь сброса избыточного давления горячих веществ.

2. Замените моторное масло и масляный фильтр. Поддерживание правильного уровня жидкости

позволяет поддерживать двигатель в исправном состоянии. Важно убедиться в том, что Вы

используете правильное масло для своей машины.

— Спустите масло.

— Рекомендуем проверить уровень масла перед запуском двигателя. Если на момент проверки

двигатель теплый, подождите три минуты после выключения двигателя.

— Долейте масло, если его уровень упал ниже отметки LOW. Добавляйте масло, пока его уровень

не достигнет отметки FULL.

3. Затем залейте хладагент. Всегда дожидайтесь охлаждения двигателя перед проверкой уровня

хладагента. Долейте масло только в случае, если его уровень упал ниже отметки LOW. Заливайте

масло, пока его уровень не достигнет отметки FULL. Если бак с охлаждающей жидкостью для

двигателя пустой, проверьте уровень хладагента в радиаторе. Если вы используете долговечную

охлаждающую жидкость (ДОЖ), она подлежит замене каждые два года. В зависимости от

температуры, воздействию которой подвергается ваш вилочный погрузчик, может потребоваться

большее количество антифриза.

— Осторожно снимите крышку радиатора. Берегитесь сброса избыточного давления горячего

вещества. Ослабьте сливной кран радиатора и блока цилиндров. Спустите хладагент.

— Промойте радиатор и блок цилиндров чистой водой и полностью опорожните их. Одновременно

проверьте резиновое уплотнение сливного крана.

— Затяните сливной кран радиатора и блока цилиндров.

— Залейте требуемое количество хладагента в заливное отверстие радиатора, а затем добавьте

чистую воду.

Проверьте степень разбавления, чтобы определить необходимое количество антифриза:

| Стандартный — G11 | С замедлителями коррозии — G12+ | ||

| Количество антифриза | Защита от обледенения при температуре до |

Количество антифриза | Защита от обледенения при температуре до |

| 20% | — 10 °C | 33% | — 20 °C |

| 30% | — 15 °C | 40% | — 26 °C |

| 50% | — 36 °C | 50% | — 37 °C |

| 68% | — 69 °C |

4. Затем очистите систему охлаждения двигателя. Удалите пыль и мусор из сердцевины радиатора с

помощью сжатого воздуха. Будьте аккуратны, чтобы не повредить пластины радиатора.

5. Проверьте воздушный фильтр, обязательно соблюдая инструкции по обслуживанию от производителя

двигателя. Заменяйте фильтр только в случае, если уровень ограничения достиг максимального

значения, рекомендованного производителем двигателя или оборудования. При необходимости

замены фильтра всегда заменяйте и внутренний, и внешний воздушный фильтр. Также необходимо

проверить всю систему очистки воздуха. Убедитесь, что впускные и выпускные патрубки в хорошем

состоянии, при необходимости замените резиновые соединители и обновите замедлитель. Также

в машине установлен фильтр для вентиляции кабины. Его замена требуется только во время

капитального технического обслуживания.

6. Проверьте ремень вентилятора (также именуемый приводным ремнем) на наличие трещин или

сколов и осмотрите шкивы. Если ремень поврежден, его следует немедленно заменить. Натяжение

ремня проверяется надавливанием на него. Натяжение задано верно, если ремень можно

повернуть не более чем на 45°.

7. Проверьте предохранители в коробке плавких предохранителей. Если свет отсутствует и

электрические компоненты вилочного погрузчика не работают, причина может заключаться

в расплавлении предохранителя. Замените его. Используйте предохранитель с таким же

номинальным током, что и у расплавившегося предохранителя.

8. Проверьте водяной насос и шланги на наличие утечек. Это очень важно, но люди часто забывают об

этом важном этапе. При наличии утечек требуется ремонт.

9. Дозаправьте вилочный погрузчик топливом. Выключите двигатель перед дозаправкой. Производите

дозаправку только в специально предназначенных для этого местах, предпочтительно на открытом воздухе

или в хорошо проветриваемой зоне. Не наполняйте бак до краев. При нагревании топливо расширяется.

Топливо из переполненного бака может разлиться, поэтому необходимо обратить на это внимание.

— Снимите крышку заливной горловины.

— Выберите подходящее топливо (см. символ) и медленно залейте его в бак.

— Снова закройте бак при помощи крышки заливной горловины.

— Осмотрите свечи зажигания и их кабели, точку распределителя, крышку и ротор.

Утечка топлива может привести к взрыву или пожару. Если Вы почувствовали запах топлива, немедленно

проверьте бак, крышку заливной горловины, заливное отверстие или заглушку сливного отверстия.

Утечки топлива опасны, поэтому не пытайтесь устранить их самостоятельно. Кроме того, важно

использовать высококачественное топливо для современных двигателей, особенно двигателей с

системой непосредственного впрыска топлива.

10. Для современных двигателей: чтобы сделать выбросы чище, добавьте реагент AdBlue в бак для

AdBlue. Будьте осторожны: Реагент AdBlue кристаллизуется при контакте с кислородом. В идеале

необходимо вылить в бак все содержимое бутылки за один раз.

11. Выполните продувку топливной системы. Откройте капот и продуйте топливную систему при помощи

продувочного насоса. когда топливный бак пуст или проводится техническое обслуживание системы.

Техническое обслуживание должно производиться только специально обученным персоналом.

12. Убедитесь, что количество газа равно максимальному. Для замены газовых баллонов: закройте

газовые баллоны, надежно закройте предохранительный клапан; всегда надевайте защитные

крышки во время хранения и транспортировки газовых баллонов. Разрешайте работать с

газовым баллоном только обученному персоналу. Техническое обслуживание газового баллона

необходимо производить на открытом воздухе или в хорошо проветриваемой зоне. Используйте

надлежащие СИЗ, в частности для рук. Если газ поставляется без тары, используйте только

баллоны, рекомендованные вашим поставщиком газа. Наполнение газом должно осуществляться в

соответствии с инструкциями и процедурами вашего поставщика газа.

— Удостоверьтесь, что пропановый бак установлен и закреплен надлежащим образом.

— Убедитесь в отсутствии утечек и повреждений бака: на их наличие указывает иней или странный

запах. В случае утечки также может быть слышно шипение. Существует 2 варианта решения данной

проблемы: необходимо затянуть ослабленное соединение или заменить уплотнение.

— Клапан сброса давления должен быть направлен вверх: это свидетельствует о правильном

расположении бака относительно машины, при котором отсутствует вероятность распыления газа и

обеспечивается использование большей части газа.

13. Затяните болты головок цилиндров. См. инструкции в руководстве по техническому обслуживанию

для моделей вашей машины и двигателя.

14. Отрегулируйте холостые обороты двигателя и момент зажигания. Следуйте рекомендациям для

вашей машины.

15. Проверьте счетчики и аварийную сигнализацию, чтобы удостовериться в их исправном

функционировании. При запуске двигателя все индикаторы загораются, спустя несколько секунд

все индикаторы должны погаснуть. Если какие-либо индикаторы продолжают гореть, обратитесь к

руководству по техническому обслуживанию вашей машины.

16. Также проверьте, издает ли двигатель аномальные шумы или вибрацию. Эта проверка проводится

после разогревания двигателя. При наличии нарушений требуется более детальная проверка. Без

колебаний обращайтесь в профессиональную службу ремонта.

17. Проверьте цвет выхлопных газов. Они должны быть серыми, не черными и не белыми. Если они

черные или белые, требуется более детальная проверка профессиональной службы ремонта.

Промежуточное техническое обслуживание – каждые 500 часов эксплуатации

1. Выполните повторно все задания по мелкому техническому обслуживанию.

2. Замените топливный фильтр. Если Вы используете дизельное топливо, замените также

предварительный фильтр. Если Вы используете газ, замените газовый фильтр.

3. Проверьте и при необходимости отрегулируйте клапанный зазор. Эта еще одна важная задача, о

которой часто забывают. Ее необходимо выполнить после затягивания болтов головок цилиндров.

4. Замените свечи зажигания для устройств, работающих на газе или бензине. Убедитесь, что свечи

зажигания находятся в рабочем состоянии. Также проверьте кабели с резиновой изоляцией на

наличие трещин. В более старых машинах проверьте поворотную крышку на предмет повреждений и

убедитесь в отсутствии конденсации. В случае наличия конденсации замените поворотную крышку.

5. Слейте воду из топливного фильтра в дизельных погрузчиках и очистите радиатор.

6. Очистите радиатор снаружи и замените топливный фильтр.

Капитальное техническое обслуживание – каждые 2000 часов эксплуатации

1. Выполните повторно все задания по мелкому и промежуточному техническому обслуживанию.

2. Замените хладагент: опорожните радиатор и наполните его подходящим хладагентом, который

использовался на этапе мелкого технического обслуживания.

3. Проверьте и замените топливный фильтр, фильтр грубой очистки топлива и водоотстойник для

дизельных погрузчиков.

4. Замените распределительный ремень, натяжное устройство и другие уплотнения, такие как

прокладка коленвала. Совет: запишите дату замены ремня для ее учета.

5. Очистите или замените внутренний вентиляционный фильтр.

6. Закрутите болты головки двигателя и гайки коллектора. Что касается старых двигателей,

ознакомьтесь с руководством по обслуживанию машины, чтобы получить инструкции по их

затягиванию.

P.S. При установке нового двигателя всегда используйте новые крепежные ремни и прочие мелкие

расходные материалы.

Аккумулятор вилочного погрузчика

Аккумулятор вилочного погрузчика

Стартерный аккумулятор в вилочном погрузчике с механическим приводом необходимо проверять во

время мелкого технического обслуживания, каждые 250 часов эксплуатации. В целом, необходимость

в зарядке стартерного аккумулятора отсутствует. Однако если стартерный аккумулятор садится, это

указывает на неисправность генератора переменного тока или электрической цепи.

Аккумулятор чистый? Разъемы повреждены, обожжены или окислены? Аккумулятор закреплен

правильно? Очистите разъемы и штыри аккумулятора. После возвращения разъемов на место,

удостоверьтесь в том, что они затянуты.

Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и

Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и

ДВИГАТЕЛИ НАСОСА (только для электропогрузчиков)

Для двигателей переменного тока нужно проверять только кабели питания во время капитального

технического обслуживания. Для двигателей постоянного тока необходимо соблюдать следующий

регламент технического обслуживания:

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

1. Прослушайте двигатель. Если двигатель издает странные звуки, это может указывать на

повреждение подшипников. Видны ли искры? Это может говорить о повреждении угольных щеток.

В этом случае требуется ремонт профессиональной службы ремонта.

2. Проверьте щетки и пружины. При необходимости замените их и выполните продувку от угольной

пыли.

3. Проверьте толщину коммутатора и осмотрите поверхность на наличие повреждений сегментов.

Изменился ли цвет? Что-то выглядит необычно? Износ поверхности равномерный? Обратитесь в

профессиональную службу ремонта для исследования.

Капитальное техническое обслуживание – каждые 2000 часов эксплуатации

1. Отрегулируйте ток двигателя. Соответствующие инструкции изложены в руководстве по

техническому обслуживанию.

2. Разберите двигатель и проверьте зазор подшипников. При необходимости замените их.

3. Кабели питания все еще в исправном состоянии? Разъемы питания все еще в исправном

состоянии? Удостоверьтесь, что ни одна деталь не сгорела и не расплавилась. Если же это

произошло, замените поврежденные детали.

Тяговый аккумулятор и зарядное устройство электропогрузчика

Тяговый аккумулятор и зарядное устройство электропогрузчика

Аккумуляторы и зарядные устройства в электрических вилочных погрузчиках необходимо поддерживать в

отличном состоянии, чтобы обеспечить функционирование машины. В этом разделе контрольного перечня

операций по техническому обслуживанию вилочного погрузчика указаны задания, которые следует выполнять

еженедельно, а также краткое описание материалов для мастерских, требуемых для данных заданий.

Задачи еженедельного технического обслуживания

Сначала зарядите аккумулятор, затем отключите его от погрузчика перед выполнением технического

обслуживания.

1. Аккумулятор всегда должен быть чистым! Очистите его при помощи специального средства для

очистки аккумуляторов, которое нейтрализует кислоту. Также проверьте корпуса аккумуляторов на

наличие отложений и коррозии и при необходимости выполните очистку.

2. При необходимости пополните элементы деминерализованной водой.

3. Проверьте уровень электролитов. Ваша безопасность очень важна, поэтому всегда используйте

СИЗ при проверке электролитов. Электролиты создают поток энергии между вилочным погрузчиком

и аккумулятором. Если они не будут находиться на правильных уровнях, то производительность

вашего вилочного погрузчика пострадает (или он просто не запустится).

4. Выполните выравнивание заряда, оставив достаточно времени для охлаждения.

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

Поддерживайте аккумуляторную батарею в исправном состоянии, выполняя эти задачи раз в

месяц. Убедитесь, что вы проводите тщательный осмотр аккумуляторов каждый раз.

1. Аккумулятор поврежден? Проверьте футляр на наличие трещин, а также убедитесь в отсутствии

оголенных кабелей, утечек и поврежденной изоляции.

2. Проверьте температуру соединений при помощи тепловизора. В случае обнаружения проблемы

выполните необходимое техническое обслуживание и ремонт.

3. Затяните ослабленные болты аккумулятора. Как правило, рекомендуется крутящий момент 25 Нм.

Осмотрите болты на наличие коррозии. Выполните техническое обслуживание окисленных болтов

аккумулятора следующим образом:

— При наличии белого порошка на болтах — Выполните очистку при помощи ветоши и средства для

очистки аккумуляторов, затем распылите аэрозоль и смажьте болты вазелином.

— Если болты заржавели — счистите ржавчину при помощи проволочной щетки или

шлифовальной бумаги. Вставьте болты надлежащим образом и смажьте их вазелином. При

отсоединении сначала снимайте отрицательный (-) болт. При повторном соединении сначала

заменяйте положительный (+) болт.

4. Проверьте разъемы и кабели на наличие повреждений, выгорания или коррозии. При необходимости

очистите их. После возвращения разъемов на место, удостоверьтесь в том, что они затянуты моментом,

рекомендованным в руководстве по обслуживанию.

5. Очистите верхнюю поверхность корпуса аккумулятора с помощью кислотонейтрализующего

обезжиривателя.

6. Измерьте удельную плотность электролита с помощью гидрометра. Если удельная плотность

элементов различна, возможно, требуется выравнивание заряда аккумулятора.

7. Запор капота должен быть зафиксирован во избежание распахивания капота и возникновения

чрезвычайного происшествия. Важно, чтобы капот оставался зафиксированным для защиты

двигателя и остальных деталей от попадания мусора/повреждения.

8. Не забудьте выбросить перчатки в мусорное ведро после выполнения технического обслуживания

аккумулятора, а также вымыть руки, поскольку аккумуляторная кислота очень вредна.

Также необходимо выполнить техническое обслуживание зарядного устройства:

9. Осмотрите кабели, микровыключатели и разъемы на предмет износа и повреждения.

Удостоверьтесь, что кабели не изношены. При необходимости замените их.

10. Осмотрите предохранители переменного и постоянного тока. При необходимости замените их.

11. Очистите и проветрите шкаф зарядного устройства.

12. Выполните продувку монтажной платы воздухом под высоким давлением для удаления пыли.

Промежуточное техническое обслуживание – каждые 500 часов эксплуатации

Выполняйте эти задачи по техническому обслуживанию каждые 3–6 месяцев для поддержания

оптимального функционирования вашего электрического вилочного погрузчика.

1. Тщательно очистите аккумулятор. Это необходимо сделать вручную или с использованием

пароочистителя и нейтрализатора/обезжиривателя. Частая очистка аккумулятора помогает

предотвратить образование коррозии под воздействием испаряемой кислоты. Кроме того, удалите пыль

внутри зарядного устройства и всех подключений к сети питания. Не допускайте намокания зарядного

устройства.

Шины

Шины

Мелкое техническое обслуживание – каждые 250 часов эксплуатации

1. Повреждены ли шины? Деформированы ли колеса? Для Вашей безопасности немедленно

заменяйте поврежденные пневматические шины. Вождение погрузчика с поврежденными шинами

чрезвычайно опасно, особенно при перевозке тяжелых грузов.

2. Проверьте давление в ваших пневматических шинах и накачайте их повторно при надлежащем

давлении (см. таблицу ниже). Недостаточно накачанные шины повышают риск опрокидывания

погрузчика, в то время как перекачанные шины жесткие и менее устойчивы к ударам. Проверьте

клапаны на наличие утечек. В случае наличия утечек замените клапан.

| Таблица давления шин* | ||

| Размер шины | Слойность | Давление накачивания, Бар |

| 4,00-8 | 8 | 131 |

| 10 | 145 | |

| 5,00-8 | 8 | 120 |

| 10 | 145 | |

| 18×7-8 | 14 | 131 |

| 16 | 145 | |

| 6,00-9 | 10 | 123 |

| 12 | 145 | |

| 21×8-9 | 14 | 131 |

| 16 | 145 | |

| 6,50-10 | 10 | 116 |

| 12 | 131 | |

| 23×9-10 | 16 | 116 |

| 18 | 131 | |

| 7,00-12 | 12 | 123 |

| 14 | 131 | |

| 23×10-12 | 12 | 102 |

| 27×10-12 | 14 | 102 |

| 8,25-15 | 14 | 116 |

| 16 | 134 | |

| 28×9-15 (8.15-15) | 14 | 138 |

| 16 | 145 | |

| 250-15 | 16 | 120 |

| 18 | 138 | |

| 300-15 | 18 | 123 |

| 20 | 131 | |

| 900-20 | 14 | 131 |

| 10,00-20 | 18 | 129 |

| 20 | 145 | |

| 12,00-20 | 20 | 120 |

| 24 | 138 | |

| *Пожалуйста, свяжитесь с нами, если размер и (или) слойность ваших шин не указана в списке, чтобы узнатьправильное давление. Также имейте в виду, что данный перечень представлен целях. Всегда используйте значения, рекомендованные производителем.исключительно в справочных |

3. Осмотрите протекторы на предмет чрезмерного износа. Обязательно замените изношенные шины

до того, как они выйдут из строя.

— Вы можете использовать пневматические шины до истирания рисунка протекторов. Истирание

большей степени представляет угрозу безопасности, которая может привести к неожиданному

повреждению шин и вилочного погрузчика.

— Цельнолитые и бандажные шины также имеют рисунок протектора, но не истираются

полностью после его полного исчезновения. Вы можете использовать шинорез для вырезания

нового рисунка в протекторе шины. Данное действие можно повторять до достижения линии

60J для цельнолитых шин. У бандажных шин нет линии 60J, и они нуждаются в замене при

30-процентном износе оригинальной протекторной резины.

4. Проверьте подшипник ступицы колеса на наличие зазора. Закрутите гайки колес и ступицы тщательно

и равномерно, в правильной последовательности, с рекомендованной настройкой момента. Эта

процедура проводится только спустя как минимум 250 часов эксплуатации машины. Колесные болты

необходимо затягивать при помощи гаечного ключа. Как правило, в этом случае есть отличия для

каждой машины, поэтому сверьтесь с руководством пользователя для вашего погрузчика. Помните,

что гайки ступицы нужно затягивать с одинаковой силой.

Капитальное техническое обслуживание – каждые 2000 часов эксплуатации

Замените смазку подшипника ступицы колеса.

Продолжить чтение ЧАСТЬ 2!!

Аккумулятор вилочного погрузчика

Аккумулятор вилочного погрузчика Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и

Электродивигатели: ТЯГОВЫЕ ДВИГАТЕЛИ и Тяговый аккумулятор и зарядное устройство электропогрузчика

Тяговый аккумулятор и зарядное устройство электропогрузчика

Шины

Шины