Время цикла измеряет количество времени, которое требуется компании для производства продукта или предоставления услуги. Изучение методики расчета времени цикла может помочь вам улучшить производственные процессы.

В этой статье мы обсудим, что такое время цикла и почему оно важно, приведем шаги и пример, которые помогут вам рассчитать время цикла вашей компании, сравним время цикла, время выполнения заказа и время такта, а также перечислим часто задаваемые вопросы о времени цикла.

Что такое время цикла?

Время цикла — это общее количество времени, которое команда тратит на работу над проектом по производству продукции или услуг, от начала до завершения. Его можно применить к измеримым проектам, связанным с производством товаров и проектированием продукции. Вот несколько примеров того, как время цикла может использоваться в различных отраслях:

-

Розничная торговля: Магазины могут использовать время цикла, чтобы измерить, сколько времени требуется для изготовления каждого элемента инвентаризации.

-

разработка программного обеспечения: Специалисты в области технологий используют время цикла для отслеживания проектов по разработке программного обеспечения, поскольку время цикла позволяет определить среднее время, необходимое для завершения проекта.

-

Рестораны: Время цикла приносит пользу ресторанам, поскольку такие расчеты позволяют менеджерам отслеживать время, необходимое клиенту для получения блюда.

-

Финансовая отрасль: Время цикла помогает финансовым специалистам отслеживать отчетные периоды, финансовые проекты и прибыль от инвестиций.

Части времени цикла

То, как используется время в рамках разработки проекта, также является важной частью расчета времени цикла и его использования для информирования рабочего процесса вашей команды. Вот различные части времени цикла:

-

Время процесса: На этом этапе цикла члены команды активно выполняют задачи, направленные на завершение проекта.

-

Время задержки: Этот этап может наступить, когда команды ждут поступления материалов или наступления других событий, прежде чем они смогут перейти к следующему шагу.

Преимущества расчета времени цикла

Вот несколько причин, по которым время цикла является важным инструментом для предприятий:

-

Измеряет эффективность: Использование времени цикла позволяет командам измерить, насколько эффективно они завершают проект. Длительное время цикла может указывать на то, что команды работают не так эффективно, как должны.

-

Выявляет области улучшения: Время цикла может показать, где бизнес может оптимизировать свои операции, чтобы повысить продажи и сократить время, необходимое для производства продукта. Время цикла может помочь точно определить, что именно может быть причиной замедления производства.

-

Показывает производительность: Время цикла позволяет предприятиям увидеть, сколько изделий они произвели за определенный период времени, и насколько эффективно компания использует свои производственные операции.

Как рассчитать время цикла

Для расчета времени цикла можно использовать приведенную ниже формулу времени цикла:

Время цикла = Чистое время производства Количество произведенных единиц продукции

С учетом этой формулы выполните следующие шесть шагов, которые помогут вам рассчитать время цикла для проекта:

1. Найти чистое время производства

Чтобы рассчитать время цикла, сначала необходимо найти чистое время производства. Чистое время производства — это количество времени, которое команда имеет в распоряжении для завершения проекта, обычно измеряется в часах. Это помогает предприятиям учитывать как процессы, так и время задержки во время производственных операций.

Чтобы определить чистое производственное время, вычтите время, которое ваша команда проводит вне проекта, например, во время обеденного перерыва или совещаний, из общего времени, которое ваша команда проводит на рабочем месте в день.

Например, если команда проводит на работе 10 часов, а на активную работу над конкретным проектом им было выделено 40 часов, то чистое производственное время для этого проекта рассчитывается следующим образом: 40 часов — 10 часов = 30 часов всего.

2. Рассчитать общее количество произведенных товаров

Затем подсчитайте количество единиц продукции в инвентаре, которые были произведены в ходе проекта. Например, компания может подсчитать общий объем запасов, созданных в ходе проекта, и обнаружить, что она произвела 200 изделий.

3. Выполнить деление

Далее, разделите чистое время производства на общее количество произведенных товаров, в результате чего вы получите значение времени цикла вашей команды.

Например, если чистое время производства команды составляет 80 часов, а общее количество произведенных товаров — 320, то стоимость будет рассчитываться следующим образом: 160 320 = 0.25.

4. Преобразование стоимости во время

Получив ответ, важно перевести его в единицы времени, чтобы ваш ответ измерял количество времени, необходимое для завершения проекта. Чтобы перевести ваш ответ в часы, умножьте десятичную часть числа на 60.

Например, если 0.25 — это произведение ваших расчетов, затем умножьте 0.25 на 60, что позволяет рассчитать время цикла следующим образом: 0.25 x 60 = 15 минут.

5. Интерпретируйте результаты, сравнивая их с целевым временем цикла

Как только вы получите результаты расчетов времени цикла, важно точно интерпретировать их, чтобы вы могли четко понимать время производства. Целевое время цикла зависит от нескольких факторов, таких как цели компании, количество сотрудников в компании и время, которое требуется сотрудникам для выполнения задач.

6. Регулярно выполнять расчеты

Поскольку время цикла может быть нестабильной метрикой, важно проводить расчеты регулярно. Регулярное выполнение расчетов обеспечивает точность общего времени цикла и помогает усовершенствовать производственные процессы.

Пример расчета времени цикла

Вот пример того, как компания использует время цикла для измерения своей производительности:

Компания по продаже одежды через Интернет хочет измерить количество времени, которое требуется для обработки заказа клиента.

Сначала они рассчитывают свое чистое производственное время. Для этого они смотрят на то, как часто каждый член команды проводит вне работы, что составляет в общей сложности один час в день. Затем определяют среднее количество смен каждого члена команды, которое составляет в общей сложности 8 часов в день, и рассчитывают чистое время производства:

8 часов — 1 час = 7 часов общего чистого производственного времени

Затем они подсчитывают общее количество заказов, обработанных в течение каждой смены. Они обнаруживают, что общее количество заказов за смену составляет 50. Затем они делят чистое время производства, которое составляет 7 часов, на общее количество товаров:

7 50 = 0.14

Чтобы найти время цикла, они переводят десятичную дробь в единицы времени, умножая значение на 60 минут:

0.14 x 60 = 8.4 минуты

Это означает, что общее время цикла их работы составляет 8.4 минуты на заказ. После завершения расчетов компания может решить, тратит ли она слишком много или слишком мало времени на каждый заказ.

Время цикла против. время выполнения заказа против. время выполнения заказа

Время цикла, время выполнения заказа и время выполнения заказа — это показатели, используемые производителями для измерения эффективности и качества производства. Вот таблица, в которой сравниваются эти три показателя:

|

Время цикла |

Время руководства |

Такт |

|

|

Определение |

Количество часов или дней, необходимое для производства единицы продукции |

Количество часов или дней между размещением заказа и его доставкой |

Скорость, с которой должны производиться продукты или услуги для удовлетворения спроса клиентов |

|

Формула |

Время цикла = Чистое время производства Количество произведенных единиц продукции |

Время выполнения заказа = Дата доставки заказа — Дата запроса заказа |

Время такта = возможные часы производства Спрос клиентов на единицы продукции |

|

Область применения |

Вовлекает только производственную часть |

Вовлекает все этапы производства |

Вовлекает процессы производства и изготовления |

|

Цель |

Используется для внесения корректировок в сроки производства и сроки выполнения заказа для повышения эффективности и производительности |

Дает общий обзор производственных и торговых операций для повышения удовлетворенности клиентов |

Используется для предотвращения перепроизводства или недопроизводства, а также для реструктуризации сроков производства и распределения ресурсов |

Часто задаваемые вопросы

Как время цикла влияет на производство?

Более низкое время цикла влияет на ваше производство, поскольку обеспечивает более высокую эффективность, более низкую стоимость и более низкое время, затрачиваемое на производство. Это повышает общую рентабельность инвестиций, а также рентабельность вашего бизнеса. Низкое время цикла также коррелирует с более высокой удовлетворенностью клиентов.

Как сократить время цикла?

Сокращение времени цикла может также сократить время выполнения заказа, и оба этих фактора могут повысить производительность и удовлетворенность клиентов. Вот несколько советов по сокращению времени цикла:

-

Выполнять параллельные задачи. Определите, какие задачи могут выполняться одновременно, и внедрите систему, с помощью которой они будут завершаться параллельно. Поступая таким образом, вы сможете исключить возникновение времени задержки и сократить общее время, затрачиваемое на производство.

-

Устранение ненужных шагов. Удаление таких этапов или их объединение с существующими более крупными этапами может сократить общее время цикла.

-

Сократить время задержки. Вы можете сделать это, оптимизировав передачу товаров и избежав «узких мест» путем добавления ресурсов или автоматизации некоторых процессов.

Кто рассчитывает время цикла?

Циклическое время может использоваться предприятиями в различных отраслях для повышения эффективности работы.

-

Предприятия могут использовать формулу времени цикла для расчета среднего времени производства товара или услуги.

-

Производственные организации обычно используют время цикла в качестве ключевого показателя эффективности для оценки времени, необходимого для изготовления конкретной детали, или времени, которое требуется машине для завершения цикла.

-

Команды в различных отраслях могут также использовать формулу времени цикла для определения времени начала и окончания проекта.

-

Менеджеры проектов могут использовать время цикла, чтобы предоставить клиентам и заинтересованным сторонам точную оценку того, когда они могут ожидать готовый товар или услугу.

Длительность технологического цикла

Данный сервис можно использовать для расчета длительности производственного цикла (аналитическим и графическим путем) при последовательном, параллельном и параллельно-последовательном движении деталей.

- Ввод данных

- Решение

- Видеоинструкция

- Оформление Word

Здесь будет показано решение

Длительность производственного цикла

Tц = Tтех + m*tMO + te

где Tтех — длительность технологического цикла, m — количество операций, tMO — среднее межоперационное время, te — длительность естественных процессов.

| Вид движений предметов труда | Формула |

| Последовательный | Tтех=n·m∑i=1tiCi |

| Параллельный | Tтех=(n—p)·timaxCi+p·m∑i=1tiCi |

| Параллельно-последовательный | Tтех=n·m∑i=1tiCi—(n—p)·m—1∑i=1(tkiCi) |

где m – число операций в технологическом процессе; n – количество деталей в партии; Ci — принятое число рабочих мест (станков) на i-й операции, шт; ti — норма штучного времени на i-й операции, мин.; p – размер транспортной (передаточной) партии, шт; tki — наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин.

Примеры задач

Пример №1. Определить длительность технологического цикла обработки партии деталей 50 шт. при последовательном виде движения её в производстве.

Построить график последовательного процесса обработки.

Технологический процесс состоит из следующих операций:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Норма времени, мин. | 12 | 3 | 2 | 5 | 8 | 10 | 2.5 | 6 |

| Число станков на операции | 2 | 1 | 1 | 1 | 1 | 2 | 1 | 1 |

Решение.

Последовательный вид движения: Tтех=n·m∑i=1tiCi

Tц=800·(122+31+21+51+81+102+2,51+61)=800·37,5=30000 мин.

| Номер операции | ti | Ci | n·tiCi |

| 1 | 12 | 2 | 800*12/2 = 4800 |

| 2 | 3 | 1 | 800*3/1 = 2400 |

| 3 | 2 | 1 | 800*2/1 = 1600 |

| 4 | 5 | 1 | 800*5/1 = 4000 |

| 5 | 8 | 1 | 800*8/1 = 6400 |

| 6 | 10 | 2 | 800*10/2 = 4000 |

| 7 | 2.5 | 1 | 800*2.5/1 = 2000 |

| 8 | 6 | 1 | 800*6/1 = 4800 |

1234567848002400160040006400400020004800T = 30000

График цикла при последовательном виде движения партий в производстве

Пример №2. Построить графики циклов простого процесса при параллельном движении партии деталей.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 200 шт., величина передаточной партии 20 шт. Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 |

| Норма времени, мин. | 1.7 | 2.1 | 0.9 | 4.3 | 2.8 | 0.7 |

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию 2 мин. Работа производится в две смены (по 8 час.). Длительность цикла выразить в рабочих днях.

Решение.

Параллельный вид движения: Tтех=(n—p)·timaxCi+p·m∑i=1tiCi + m·tMO

Tц=(200—20)·4,31+20·(1,71+2,11+0,91+4,31+2,81+0,71)+6·2=774+250+12=1036 мин.

Переводим минуты в часы: Tц = 1036/60 = 17,27 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=17,272·8·1=1,08

| Номер операции | ti | Ci | n·tiCi |

| 1 | 1.7 | 1 | 20*1.7 = 34 |

| 2 | 2.1 | 1 | 20*2.1 = 42 |

| 3 | 0.9 | 1 | 20*0.9 = 18 |

| 4 | 4.3 | 1 | 20*4.3 = 86 |

| 5 | 2.8 | 1 | 20*2.8 = 56 |

| 6 | 0.7 | 1 | 20*0.7 = 14 |

1234560.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.01T = 1.08

График цикла при параллельном виде движения партий в производстве

Пример №3. Построить графики цикла простого процесса при последовательном и параллельно-последовательном видах движения.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 180 шт., величина передаточной партии 30 шт.

Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Норма времени, мин. | 4.6 | 9.9 | 3.1 | 11.4 | 3.0 | 6.8 | 1 |

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию 60 мин. Работа производится в две смены. Расчёт и построение графиков выполнить в рабочих днях.

Решение.

Параллельно-последовательный вид движения: Tтех=n·m∑i=1tiCi—(n—p)·m—1∑i=1(tkiCi)

Среди смежных операций выбираем наименьшее:

min(4,6;9,9) = 4,6

min(9,9;3,1) = 3,1

min(3,1;11,4) = 3,1

min(11,4;3) = 3

min(3;6,8) = 3

min(6,8;1) = 1

Tц = 180·(4,6+9,9+3,1+11,4+3+6,8+1) — (180-30)·(4,6+3,1+3,1+3+3+1) + 7·60 = 7164-2670 + 420 = 4914 мин.

Переводим минуты в часы: Tц = 4914/60 = 81,9 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=81,92·8·1=5,12

| Номер операции | ti | Ci | n·tiCi |

| 1 | 4.6 | 1 | 30*4.6 = 138 |

| 2 | 9.9 | 1 | 30*9.9 = 297 |

| 3 | 3.1 | 1 | 30*3.1 = 93 |

| 4 | 11.4 | 1 | 30*11.4 = 342 |

| 5 | 3 | 1 | 30*3 = 90 |

| 6 | 6.8 | 1 | 30*6.8 = 204 |

| 7 | 1 | 1 | 30*1 = 30 |

При построении графика учитывается длительность смежных операций:

- предыдущий операционный цикл меньше последующего: Топi ≤ Топ(i+1)

Начало обработки на последующей операции возможно сразу после окончания обработки первой передаточной партии на предыдущей операции. - предыдущий операционный цикл больше последующего: Топi > Топ(i+1)

Необходимо передать последнюю транспортную партию и отложить вправо продолжительность её выполнения. Время обработки всех остальных деталей партии откладывается на графике влево. Начало обработки первой детали показывает тот момент, когда транспортный задел с предыдущей операции должен быть передан на данную операцию.

12345670.140.140.140.140.310.310.310.310.310.310.10.10.10.360.360.360.360.360.360.090.090.090.210.210.210.210.210.210.03T = 5.12

График цикла при параллельно-последовательном виде движения партий в производстве

Задание.

- Определите по исходным данным, представленным в табл., аналитическим и графическим путем длительность технологического цикла для изготовления партии изделия.

- Рассчитайте, как измениться цикл, если поменять местами операции 4 и 5?

Вид движения: при параллельно-последовательном виде.

Рабочим циклом

ПРМ называют время, затрачиваемое на

захват и перемещение одной порции груза

(пакета, контейнера, тяжеловеса) и возврат

машины в порожнем состоянии в исходное

положение.

Наиболее точно

рабочий цикл машины можно определить

хронометражными наблюдениями. В общем

случае продолжительность одного цикла

выглядит следующим образом:

,

(6.4)

где ti

– время отдельных операций цикла по

подъему и перемещению, развороту, с;

φ

– коэффициент, учитывающий совмещение

отдельных операций цикла, 0,7–0,9;

tв

– время на вспомогательные операции

(застропка, отстропка груза).

Определим

продолжительность цикла вилочного

погрузчика при перегрузке пакетированных

ТШГ. Формула (6.4) примет вид

,

(6.5)

где

t1

– время наклона рамы грузоподъемника

вперед, заводка вил под груз, наклон

рамы назад, подъем груза, t1

=10–15 с;

t2

– время разворота погрузчика,

t2

= 8–10 с;

t3

– продолжительность перемещения

погрузчика с грузом;

;

vпер/гр

– скорость перемещения погрузчика с

грузом, м/с, (прил. 4);

tр-з

– время на разгон/замедление, tр-з

= 2 с;

lпер

– расстояние

перемещения погрузчика, 20 м;

t4

– время

установки рамы грузоподъемника в

вертикальное положение с грузом на

вилах, t4

= 3 с;

t5

– время

подъема груза на необходимую высоту

для укладки в штабель,

;

vп/

гр –

скорость подъема груза, м/с (прил. 4);

t6

– укладка в штабель, t6

= 5–8 с;

t7

– время

наклона рамы назад, t7

= 3 с;

t8

– время опускания порожней каретки,

;

vп/гр

– скорость опускания порожней каретки,

м/с (прил. 4);

t9

– время разворота погрузчика без груза,

t9

= t2;

t10

– время на обратный холостой ход

погрузчика (без груза),

;

vпер/без

гр –

скорость перемещения погрузчика без

груза, м/с, (прил. 4).

Для определения

продолжительности рабочего цикла можно

воспользоваться комплексными формулами.

Рабочий цикл

козлового, мостового кранов

.

(6.6)

Для стреловых

кранов продолжительность цикла

определяется аналогичным образом,

однако в этом случае вместо времени

перемещения тележки следует учитывать

время, затрачиваемое на поворот крана:

.

(6.7)

Продолжительность

рабочего цикла специализированного

контейнерного погрузчика

,

(6.8)

где tз

– время на захват груза, для крупнотоннажных

контейнеров tз

= 10–15 с; для тяжеловесных – tз

= 15–25 с;

tо

– время на освобождение от груза, tо=tз

/2;

lпер

– среднее расстояние перемещения крана

(принять lпер

= 30–50 м);

lm

– среднее

расстояние перемещения тележки крана,

;

lпр

– пролет моста крана, м;

lконс

– рабочий вылет консоли, м;

vп

– скорость подъема и опускания груза

или крюка, м/с;

vпер

– скорость передвижения крана, м/с;

vт

– скорость передвижения тележки крана,

м/с;

φ

– коэффициент совмещения операций (в

курсовой работе можно принять –

0,8–0,85);

–необходимый

угол поворота крана, град. (= 90о,

= 180о);

nоб

– частота вращения крана в горизонтальной

плоскости, об/мин, (прил. 4);

Нn

– средняя высота подъема (опускания)

груза, принимается в зависимости от

типа крана, рода груза и способа хранения.

Для козловых,

мостовых, стреловых кранов, применяемых

для перегрузки с контейнеров:

;

(6.9)

для тяжеловесных

грузов:

,

(6.10)

где

–

высота контейнера, м;

Hш

– высота штабеля тяжеловесных грузов

не более 2 м;

4

и 2 – указывают, сколько раз та или иная

операция повторяется в течение цикла.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Одним из наиболее действенных способов повышения качества и эффективности производства является внедрение на предприятии систем менеджмента бережливого производства.

Под бережливым производством (lean production, lean manufacture; Лин; БП) понимается концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь. [1]

Основной целью БП является создание ценности и снижение потерь Достижение основной цели БП обеспечивается за счет внедрения ряда инструментов. Одним из наиболее эффективных инструментов бережливого производства является стандартизация работы.

Стандартизация работы это метод, в котором осуществляется точное описание каждого действия, порядка и правил осуществления деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов.

Существует три фундаментальных компонента стандартизированной работы:

1) время такта и время цикла;

2) стандартный уровень незавершенного производства;

3) последовательность работ. [1]

Внедрение стандартизованной работы начинается с определения времени такта и времени цикла.

Время такта (takt time) – доступное производственное время за определенный период (например, смена, сутки, месяц и т.д.), деленное на объем потребительского спроса за этот период. [3]

Другими словами, под временем такта понимается время производства одной единицы продукции или услуги. Часто его называют пульсом производства, поскольку как только определяется время такта, все процессы должны работать в рамках времени такта, а лучше – быстрее этого времени.

Время такта рассчитывается по формуле [4]:

(1)

где tt — время такта;

tΣ — доступное производственное время за определенный период;

V — объем работы за этот период.

За доступное производственное время принимается «чистое» время, необходимое для выполнения требуемого объема работ, т.е. время без учета времени на перерывы на обед, технологические перерывы, перекуры и т.д.

Когда вводится в действие стандартизированная работа, первое, что необходимо сделать, чтобы определить сферу вопросов, это установить нормативное время такта на основе уровня потребительского спроса. Время такта – это внутрипроизводственный норматив и подразумевается, что все процессы должны работать в этом темпе.

Для оптимизации производства использование только времени такта неэффективно. С целью оценки необходимости и достаточности ресурсов и производственных мощностей, необходимых для удовлетворения потребительского спроса не вызывая дополнительных потерь, например, в виде простоев, на ряду со временем такта используется показатель «время цикла». [1]

Время цикла (lead time) – это время, необходимое для выполнения конкретной операции при производстве единицы продукции или услуги в соответствии с процессом. [4]

В отличие от времени такта, которое является расчетной величиной, время цикла – величина, определяемая с помощью измерения (например, секундомером) фактически требуемого времени на выполнение производственной операции (фактической производительности процесса).

На основании значений времени такта и цикла можно сделать ряд выводов о состоянии (возможностях) производственного процесса:

1) tс > tt . В этом случае необходима перенастройка производства, т.к. его мощностей и производственных ресурсов недостаточно для выполнения необходимого объема работы;

2) tс < tt . Производственных мощностей достаточно для выполнения необходимого объема работы;

3) tс ≈ tt . Теоретически идеальный вариант – персонал и оборудование полностью загружены, отсутствует перепроизводство. [1, 2]

Рассмотрим определение времени такта и времени цикла на примере процесса продажи игрушек магазином детских товаров.

Первым этапом процесса является приемка товара, в которой можно выделить несколько операций (рисунок 1):

1) перемещение в зону приемки;

2) контроль;

3) перемещение в зону хранения.

Рисунок 1 – Операции этапа приемки товара

Перемещение в зону приемки осуществляет грузчик, разгружающий грузовик с товаром. После этого контролер производит контроль количества и соответствия качества принимаемого товара, а грузчик склада перемещает проконтролированный товар в зону хранения (склад).

Средний объем разового завоза товара составляет V = 100 единиц. Оптимальное время осуществления процесса (с учетом потерь от простоя грузовика и кладовщика) составляет tΣ = 1 час. Тогда по формуле (1) время такта будет равно:

tt = tΣ / V = 1 / 100 = 36 с / ед.

Наблюдения показали, что время цикла работы каждого сотрудника равно:

— грузчик Г1 – 15 с;

— контролер К – 30 с;

— грузчик Г2 – 20 с.

Результаты представлены в виде гистограммы на рисунке 2.

tt – время такта; Г1 – грузчик зоны приемки; К – контролер; Г2 – грузчик зоны хранения

Рисунок 2 – Время такта и время цикла операций этапа приемки товара

Из гистограммы на рисунке 2 видно, что ни одно из значений времени цикла не превышает времени такта, следовательно, количество персонала, участвующего в процессе, достаточное.

Однако наблюдается большая разница значений времени цикла различных операций, что приводит к потерям: между операциями перемещения в зону хранения и контроля будет происходить затоваривание, а у грузчика зоны хранения – простои.

Список использованных источников

Персональный проект о бережливом производстве / Учебно-консалтинговый ресурс. – Режим доступа: http://wkazarin.ru.

Практика внедрения бережливого производства / Учебно-консалтинговый ресурс. – Режим доступа: http://leanbase.ru.

ГОСТ Р 56020-2014. Бережливое производство. Основные положения и словарь. – Введ. 2015-03-01. – М.: Стандартинформ, 2015. – 18 с.

ГОСТ Р 56908-2016. Бережливое производство. Стандартизация работы. – Введ. 2016-10-01. – М.: Стандартинформ, 2017. – 15 с.

На чтение 3 мин Просмотров 48.8к.

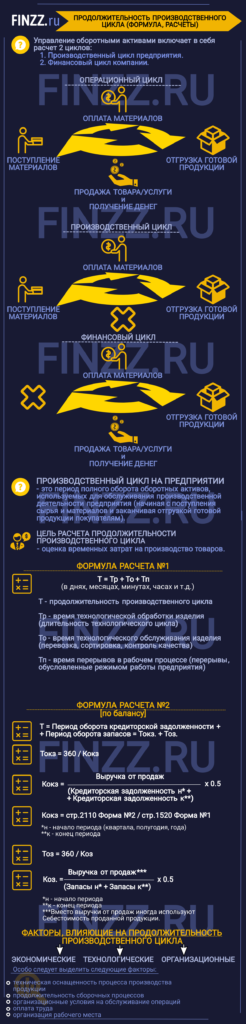

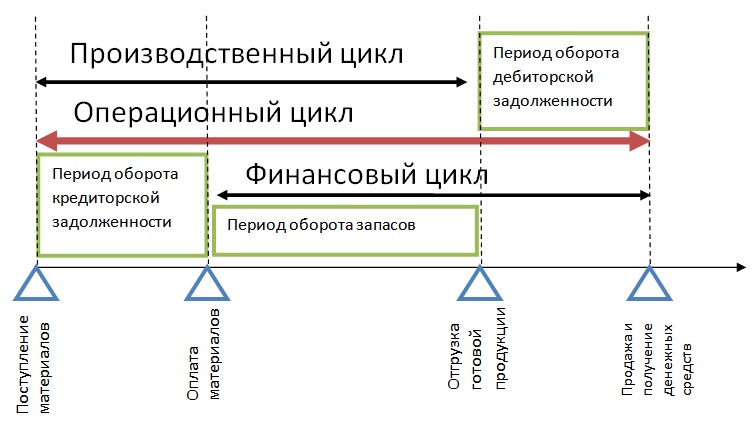

Сделаем обзор про продолжительность производственного цикла. Управление оборотными активами включает в себя расчет двух циклов:

- производственный цикл предприятия,

- финансовый цикл компании.

Содержание

- Инфографика: Продолжительность производственного цикла

- Продолжительность производственного цикла

- Формула расчета продолжительности производственного цикла

- Формула расчета продолжительности производственного цикла по балансу (строки)

- Период оборота кредиторской задолженности

- Период оборота запасов

- Факторы, влияющие на продолжительность производственного цикла предприятия

Инфографика: Продолжительность производственного цикла

Анализ данных циклов формирует операционную деятельность на предприятии. На рисунке ниже видно, что производственный цикл включается в операционный. Более подробно про операционный цикл вы можете прочитать в статье: «Продолжительность операционного цикла«.

Продолжительность производственного цикла

Производственный цикл на предприятии – это период полного оборота оборотных активов, используемых для обслуживания производственной деятельности предприятия, начиная с поступления сырья и материалов и до отгрузки готовой продукции покупателям. Расчет продолжительности производственного цикла в бизнес плане позволяет оценить временные затраты на производство товаров.

Формула расчета продолжительности производственного цикла

Расчет продолжительности производственного цикла предприятия производится по следующей формуле:

где:

Т — время продолжительности производственного цикла,

Тр – время технологической обработки изделия (длительность технологического цикла),

То – время технологического обслуживания изделия (время перевозки изделия, время его сортировки, время на контроль качества),

Тп – время перерывов в рабочем процессе (время перерыва, обусловленного режимом работы предприятия).

Производственный цикл может измеряться в днях, месяцах, минутах, часах и т.д.

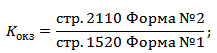

Формула расчета продолжительности производственного цикла по балансу (строки)

Продолжительность производственного цикла предприятия можно рассчитать по его балансу. Формула расчета следующая:

Более детально разберем составляющие формулы и способы их расчета по балансу.

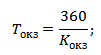

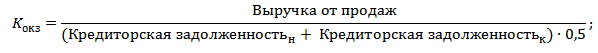

Период оборота кредиторской задолженности

Первая составляющая формулы — период оборота кредиторской задолженности. Показатель рассчитывается следующим образом:

где:

Для расчета необходимо рассчитать кредиторскую задолженность на начало и конец периода и разделить их сумму на 2. Так получится средняя кредиторская задолженность за период. Период может быть квартал, полгода, год.

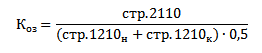

Период оборота запасов

Вторая составляющая формулы расчета продолжительности производственного цикла — период оборота запасов. Показатель рассчитывается следующим образом:

Вместо «Выручки от продаж» иногда используют «Себестоимость проданной продукции». Сложив вместе период оборота кредиторской задолженности и период оборота запасов вы получите продолжительность производственного цикла.

Факторы, влияющие на продолжительность производственного цикла предприятия

Условно все факторы можно разделить на экономические, технологические и организационные. Среди данных групп факторов особо можно выделить отметить:

- техническая оснащенность процесса производства продукции,

- продолжительность сборочных процессов,

- организационные условия на обслуживание операций,

- оплата труда,

- организация рабочего места

- и т.д.

Резюме

В статье рассмотрели производственный цикл на предприятии. Его анализ является одним из составляющих операционного анализа организаций и бизнеса. С помощью него можно определить эффективность деятельности предприятия и выделить факторы, которые необходимо уменьшить для достижения плановых показателей деятельности.

Автор: Жданов Василий Юрьевич, к.э.н.