На чтение 8 мин. Опубликовано 13.03.2023

Определение потерь тепла в окружающую среду

Потери в окружающую среду при работе теплового оборудования в основном связаны с теплообменными процессами, происходящими между окружающей средой и внешним ограждением (корпусом) оборудования.

Для определения потерь в окружающую среду при нестационарных и стационарных режимах можно воспользоваться следующей формулой:

где

Потери тепла в окружающую среду через отдельные элементы поверхности оборудования определяются по формуле:

Qср =

где F – площадь поверхности теплообмена (крышка, обечайка и т.д.), м 2 ;

a0 – коэффициент теплоотдачи от поверхности ограждения в окружающую среду, кДж/м 2 час о С;

tп – средняя температура поверхности ограждения, о С;

t0 – температура окружающей среды, о С;

t – продолжительность периода тепловой обработки в часах.

В процессе отдачи тепла ограждением в окружающую среду имеет место теплоотдача конвекцией и лучеиспусканием, поэтому коэффициент теплоотдачи в данном случае определяется по формуле:

где aк – коэффициент теплоотдачи конвекцией, кДж/м 2 час 0 С;

aл – коэффициент теплоотдачи лучеиспусканием, кДж/м 2 час 0 С.

При определении коэффициента теплоотдачи конвекцией прежде всего необходимо выяснить характер теплообмена: происходит ли он при вынужденном или свободном движении воздуха относительно теплоотдающей поверхности.

Надо помнить, что при вынужденном движении коэффициент теплоотдачи определяется при помощи критерия Рейнольдса Re и Прандтля Pr. Первый из них характеризует динамику потока, второй – физические константы рабочего тела.

Необходимо знать, что отдача тепла стенками аппарата в окружающую среду происходит при свободном движении воздуха, поэтому определяющими являются критерии Грасгофа Gr и Прандтля Pr. Первый характеризует интенсивность конвективных потоков, возникающих вследствие разностей плотностей рабочего тела (воздуха) и перепада температур между ними и стенкой аппарата с учетом геометрической характеристики теплоотдающей поверхности.

На основе определяющих критериев находится критерий Нуссельта Nu, включающий значение коэффициента теплоотдачи конвекцией и характеризующий собой тепловое подобие.

Указанные критерии имеют следующий вид:

Re =

где ω – скорость движения конвективной среды, м/с;

v – коэффициент кинематической вязкости воздуха, м 2 /с;

l – определяющий геометрический размер, м; Определяющим геометрическим размером при этом выбирается наибольший линейный размер (обычно высота) или диаметр (для поверхностей круглой формы) ограждения.

а – коэффициент температуропроводности воздуха, м 2 /с;

g – ускорение силы тяжести, м/с 2 ;

l – коэффициент теплопроводности воздуха, Вт/м о С;

b – коэффициент объемного расширения воздуха, 1/ о С;

b =

aк – коэффициент теплоотдачи конвекцией, Вт/м 2 × о С;

Dt – перепад температур между ограждением и воздухом

Физические параметры для сухого воздуха при Рв = 760мм.рт.ст.=1,01×10 5 Па приведены в прил. 1.

При свободной конвекции в неограниченном пространстве критериальное уравнение имеет вид:

Величины с и n для отдельных областей изменения произведения (Gr×Pr) можно принять из таблицы 2.2.

| Gr×Pr | с | п |

| 1×10 -3 –5×10 2 5×10 2 –2×10 7 2×10 7 –1×10 13 | 1,18 0,54 0,135 | 1/8 ¼ 1/3 |

Определяющей температурой является полусумма температур рабочего тела (воздуха) и стенки.

Например, если средняя температура одностенной крышки пищеварочного котла к концу разогрева составляла 90 о С, а начальная температура ее была 20 о С, то средняя температура крышки в период разогрева будет равна:

а определяющая температура воздуха вблизи крышки:

В условиях стационарного режима работы оборудования за определяющую температуру принимают предельную (конечную) температуру нагрева соответствующей поверхности ограждения.

За температуру отдельных поверхностей оборудования к концу разогрева и при стационарном режиме работы можно принять:

а) для вертикальных поверхностей tк = 60 – 65 0 С;

б) для крышек варочного оборудования tк = 85 – 90 0 С;

в) для крышек жарочного оборудования tк = 160 – 180 0 С.

По величине определяющей температуры воздуха по таблице прил. 1 выбирают физические параметры воздуха: коэффициент температуропроводности а, коэффициент теплопроводности l, коэффициент кинематической вязкости v, затем находят произведение (Gr×Pr), с и n и численную величину критерия Nu

По значению критерия Нуссельта определяется коэффициент теплоотдачи конвекцией:

Коэффициент теплоотдачи лучеиспусканием aл определяется по формуле Стефана-Больцмана:

aл =

где Е – степень черноты полного нормального излучения поверхности, для различных материалов определяется по данным прил. 2.

С0 – коэффициент лучеиспускания абсолютно черного тела, Вт/(м 2 ×К 4 ); С0 = 5,67 Вт/(м 2 ×К 4 );

tп – средняя температура теплоотдающей поверхности, о С;

t0 – температура окружающего поверхность воздуха, о С;

Тп – абсолютная температура поверхности ограждения, К

Т0 – абсолютная температура окружающей среды, К

Расчет потерь в окружающую среду при работе жарочных и пекарных шкафов в стационарном режиме имеет некоторые особенности. Это связано с тем, что помимо теплообмена с ограждением происходят дополнительные потери на излучение и нагрев вентиляционного воздуха при открывании дверцы камеры шкафа во время загрузки и выгрузки продукции. Расчеты ведут на 1 кг продукции.

Потери тепла в окружающую среду при стационарном режиме работы рабочей камеры следует определять из выражения:

первое слагаемое – потери тепла в окружающую среду четырьмя вертикальными и одной верхней горизонтальной стенками шкафа.

Второе слагаемое – потери тепла на нагрев вентиляционного воздуха.

Третье слагаемое – потери тепла излучением через дверцу.

При стационарном режиме потери тепла в окружающую среду через ограждения определяется:

где

Fi – площадь поверхности элемента ограждения, м 2 ;

Потери тепла на нагрев вентиляционного воздуха

Расход тепла на нагрев вентиляционного воздуха можно рассчитать, пользуясь приближенной формулой:

где vn – количество пара, образующегося при выпечке за счет испарения, влаги из выпекаемого изделия (упек), кг/кг;

Д – количество пара, поступающего в пекарную камеру для увлажнения кг/кг. Так как увлажнение паром в жарочно-кондитерских шкафах не производится, то Д = 0;

dn – влагосодержание воздуха (т.е. количество кг влаги, содержащейся в 1 кг сухого вентиляционного воздуха) при выходе из пекарной камеры, кг/кг.

dn определяется для влажного воздуха по заданным температуре среды пекарной камеры и ее относительной влажности;

dо – влагосодержание воздуха, поступающего в пекарную камеру, кг/кг. Определяется для влажного воздуха и по заданным или принятым температуре воздуха и его относительной влажности.

При температуре воздуха, поступающего в камеру равной 20 о С и его относительной влажности 70 % значение влагосодержания

При температуре воздуха, выходящего из камеры, равной 180 о С и его относительной влажности 40 % величина влагосодержания будет

св – средняя весовая удельная теплоемкость воздуха, равная 1,005 кДж/кг о С;

t2 – температура влажного воздуха на выходе из камеры, о С; t2 = 180-200 о С;

tх – температура воздуха, поступающего в пекарную камеру, tх = 20-25 о .

Потери тепла излучением

где e – степень черноты излучающего отверстия, определяется по данным прил. 2;

Со – коэффициент изучения абсолютно черного тела; Вт/ (м 2 .к 4 );

С0 = 5,67 Вт/(м 2 ×К 4 );

F – площадь излучаемой поверхности, м 2 ;

а – горизонтальный размер дверцы камеры шкафа, м;

g – угловой коэффициент излучения, можно принять g = 0,76;

j – количество камер, из технических характеристик оборудования;

t – время, в течение которого отверстие (дверца шкафа) открыто, ч;

Т2 – абсолютная температура среды камеры шкафа, К;

То – абсолютная температура окружающего воздуха, К;

М – производительность шкафа, кг/ч.

Часовая производительность шкафа M (кг/ч), зависит от емкости пода и продолжительности подооборота и может быть определена из следующего

выражения:

где Е – емкость пода при одновременной его загрузке, кг или шт., с указанием массы одного изделия;

n1 – число подов или полок; из технической характеристики

оборудования;

N – количество подооборотов в течение одного часа.

За емкость пода принимается то количество килограммов или штук изделий, которое одновременно загружается на под, определяется из выражения:

где a – число изделий, шт./лист;

n – число противней или листов на поду либо полке, шт., принимаются из технических характеристик оборудования.

Количество подооборотов в течение 1 часа определяется из соотношения:

где τ – время подооборота, равное суммарному времени загрузки, тепловой обработки и выгрузки изделий, мин (см. прил. 5).

Значения числа изделий на листе a и время подооборота τ для выпечки кондитерских и хлебобулочных изделий приведены в приложении Е. Число изделий при запекании или жарке вторых мясных блюд и др. рассчитываются по формуле

а = S×K×

Sизд – площадь, занимаемая штучным полуфабрикатом, м 2 . Принимается равной в пределах 0,1-0,2м 2 , либо высчитывается с учетом геометрических размеров изделий.

К – коэффициент использования площади пода (К = 0,8).

При известных потерях тепла в окружающую среду Qср, кДж/ч, и часовой производительности камеры или шкафа М, кг/ч, потери тепла, отнесенные к 1 кг горячей продукции q, кДж/кг, можно определять по формуле:

При необходимости, зная qср можно решить обратную задачу.

Источник

Тепловой

поток Qп

через поверхность Sст

стенок сушилки вычисляют по уравнению

теплопередачи:

Qп=

к*Δtср*Sст,

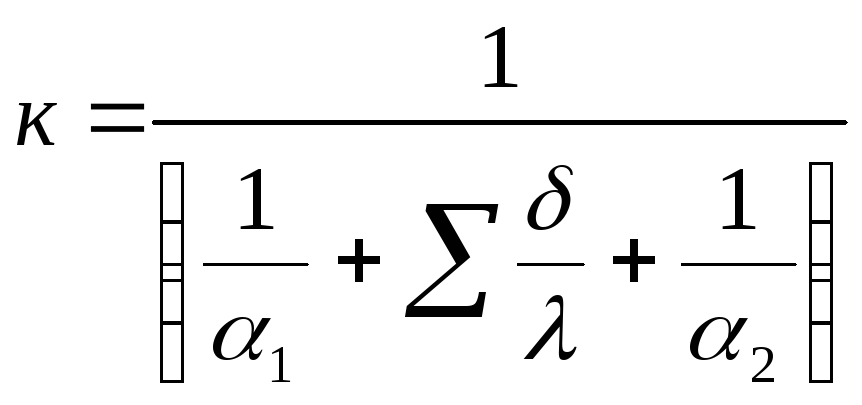

Коэффициент

теплопередачи к рассчитывается по

формуле для многослойной стенки:

где δ и λ –

соответственно толщина и коэффициент

теплопроводности различных слоев

футеровки и теплоизоляции.

Найдем

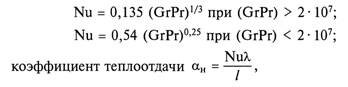

значение критерия Re:

Re=v*l/υ=2,5

м/с*1,65 м/29*10-6

м2/с=142241

Nu=0,66*Re0,5*Pr0,33=0,66*1422410,5*1,170,33=262,2.

Коэффициент

теплоотдачи α от сушильного агента к

внутренней поверхности стенок:

Nu=α*l/λ,

α1=Nu*

λ/l=262,2*3,53*10-2

Вт/(м*К)/1,65 м=5,61 Вт/м2*К.

Суммарный коэффициент

теплопередачи конвекций и излучением

от наружной стенки к окружающему воздуху:

α2=9,74+0,07*(tст-tв),

где

tср

– температура наружной стенки, tст=400С,

tв

– температура окружающего воздуха,

tв=200С,

α2=9,74+0,07*(400С-200С)=11,14

Вт/ м2*К.

По температуре

газов выбираем толщину футеровки (таб.

3.1)

Толщина:

футеровки –

шамота – 125 мм

стали

– 20 мм

λ:

шамота – 1,05 Вт/м*К

стали — 46,5 Вт/м*К

Находим коэффициент

теплопередачи:

Определяем

поверхность стенки Sст

:

Sст=π*d*l=3,14*1,6

м*8 м=40,2 м2,

Qп=2,581

Вт/(м2*К)*890С*40,2

м2=9234

Вт.

Удельную потерю

теплоты в окружающую среду определяют

по формуле:

qп=Qп/W,

где

W

– масса влаги, удаляемая из высушенного

материала за 1 с.

qп=9234

Вт/0,061 кг/с=151377,05 Вт*с/кг.

2.3. Расчет калорифера при сушке воздухом

Общее

количество теплоты Q0

рассчитывают по формуле:

Q0=L*(I1-I0)

Q0=2,46

кг/с *(159 кДж/кг +3,35 кДж/кг)=399,381кВт

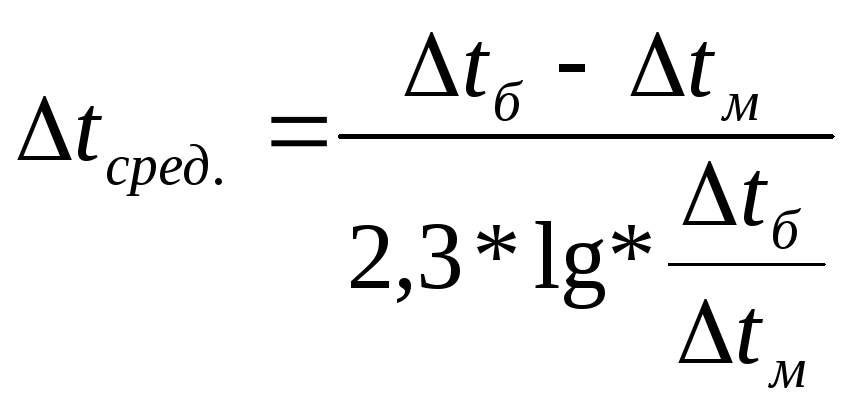

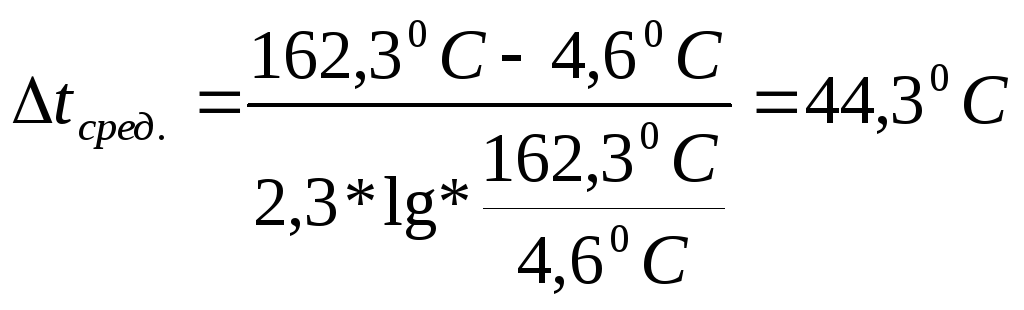

Вычислим средний температурный напор

по формуле логарифмического уравнения:

где

Δtм

=t1-t2н

Δtб=t1-t2к

t1—

температура греющего пара (равное

температуре насыщения пара при заданном

давлении).

При

давлении 5,5 атм. t1=154,60С

(ст 550)

t2н,

t2к—

температура воздуха на входе в калориметр

и выходе из него, t2к=1500С;

t2н=-7,70С.

Δtб=154,60С+7,70С=162,30С,

Δtм

=154,60С-1500С=4,60С,

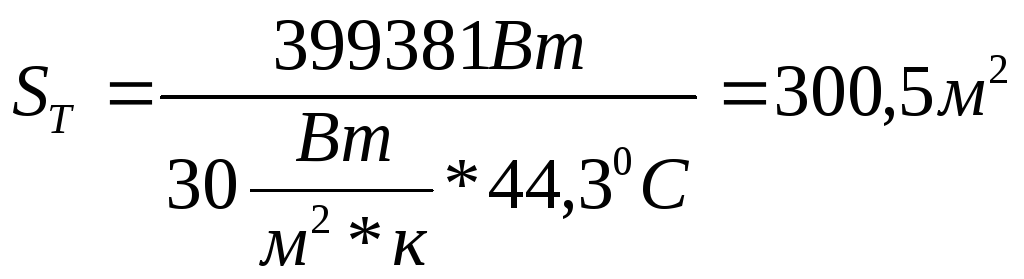

Поверхность

теплообмена Sт

калориметра определяют по уравнению

теплоотдачи :

Sт=Q0/к

Δtср.,

где

к- коэффициент теплоотдачи, который для

оребренных калориферов применяется в

зависимости от массовой скорости воздуха

ρ*v.

Пусть ρ*v

=3 кг/м2*с;

тогда к=30 Вт/ м2*к.

Находим

необходимое число nк.

секций калорифера:

nк.=Sт/

Sс

,

где

Sс

– поверхность теплообмена секции.

Примем оребренный

калорифер:

|

Калорифер |

Поверхность |

Живое |

Размер |

||

|

КФБО |

КФБО |

Длина, |

Ширина, |

Высота, |

|

|

10 |

48,22 |

0,431 |

200 |

880 |

1200 |

Т.

к. фактическое число секций выбирают с

15-20 %-ним запасом, то nк.=6,23+6,23*0,15=7,2≈8

секции.

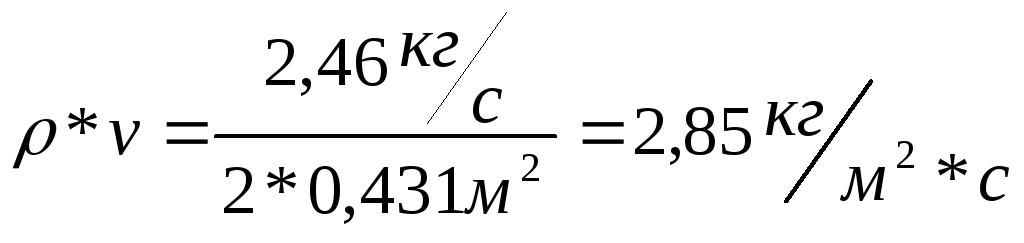

Массовую скорость воздуха в калорифере

рассчитывают:

ρ*v

=L/S,

где

L-расход

абсолютно сухого воздуха,

S-

площадь живого сечения секций, 0,431 м2.

В калорифере устанавливают 2 ряда по 4

секции, параллельно по ходу воздуха

так, чтобы получить в них рекомендуемую

скорость воздуха. Потерю давления при

проходе воздуха через секцию калорифера

можно определить по формуле в оребренном

калорифере большой модели.

ρ*v)1,85;

Δр=4,4*( 2,85)1,85=30,54

Па.

Для

средней модели сопротивление секций в

1,2 раза меньше, значит:

ΔрТ=25,45

Па*8 сек.=203,6 Па.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

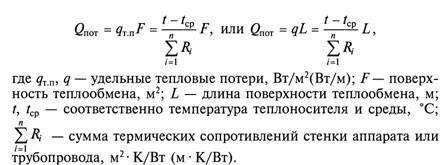

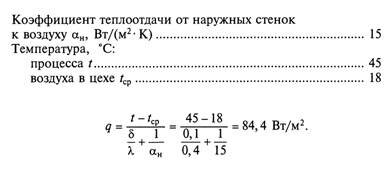

Расчет тепловых потерь в окружающее пространство

Для уменьшения расхода теплоты необходим строгий учет тепловых потерь в технологическом оборудовании и тепловых сетях. Тепловые потери зависят от типа оборудования и трубопроводов, правильной их эксплуатации и вида изоляции.

Тепловые потери (Вт) рассчитывают по формуле

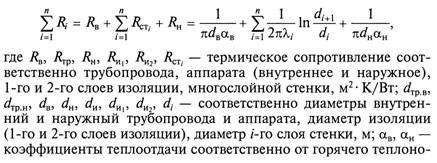

В зависимости от типа оборудования и трубопровода суммарное термическое сопротивление составляет:

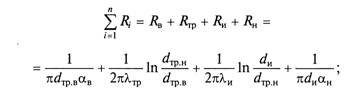

для изолированного трубопровода с одним слоем изоляции:

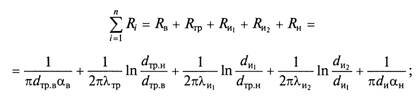

для изолированного трубопровода с двумя слоями изоляции:

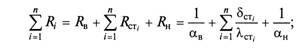

для технологических аппаратов с многослойными плоскими или цилиндрическими стенками диаметром более 2 м:

для технологических аппаратов с многослойными плоскими или цилиндрическими стенками диаметром менее 2 м:

сителя к внутренней стенке трубопровода или аппарата и от наружной поверхности стенки в окружающую среду, Вт/(м2— К); Хтр, ?.ст, Xj — теплопроводность соответственно материала трубопровода, изоляции, стенок аппарата, /-го слоя стенки, Вт/(м • К); 5СТ. — толщина стенки аппарата, м.

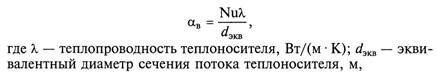

Коэффициент теплоотдачи определяют по формуле

или по эмпирическому уравнению

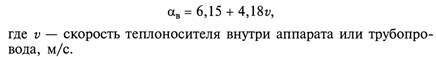

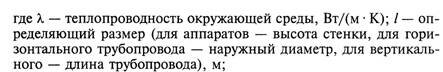

Перенос теплоты от стенок трубопровода или аппарата в окружающую среду характеризуется коэффициентом ан [Вт/(м2 К)], который определяют по критериальным или эмпирическим уравнениям:

по критериальным уравнениям:

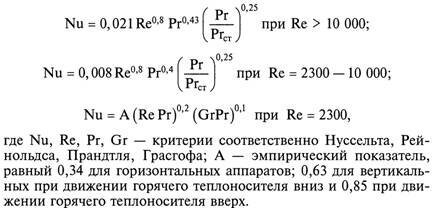

Коэффициенты теплоотдачи ав и ан рассчитывают по критериальным или эмпирическим уравнениям. Если горячим теплоносителем является горячая вода или конденсирующийся пар, то ав > ан, т. е. RB < RH, и величиной RB можно пренебречь. Если горячим теплоносителем является воздух или перегретый пар, то ав [Вт/(м2— К)] рассчитывают по критериальным уравнениям:

по эмпирическим уравнениям:

Тепловая изоляция аппаратов и трубопроводов изготовлена из материалов с малой теплопроводностью. Хорошо подобранная тепловая изоляция позволяет снизить потери теплоты в окружающее пространство на 70 % и более. Кроме того, она повышает производительность тепловых установок, улучшает условия труда.

Тепловая изоляция трубопровода состоит в основном из одного слоя, покрытого сверху для прочности слоем листового металла (кровельная сталь, алюминий и др.), сухой штукатурки из цементных растворов и пр. В случае использования покровного слоя из металла его термическим сопротивлением можно пренебречь. Если покровным слоем является штукатурка, то ее теплопроводность незначительно отличается от теплопроводности теплоизоляции. В этом случае толщина покровного слоя составляет, мм: для труб с диаметром менее 100 мм — 10; для труб с диаметром 100—1000 мм — 15; для труб с большим диаметром — 20.

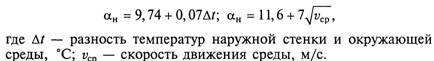

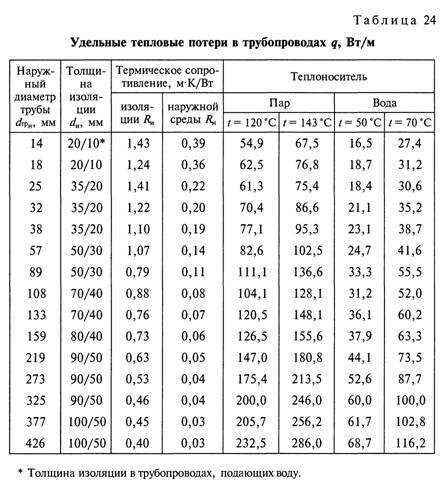

Толщина тепловой изоляции и покровного слоя не должна превышать предельной толщины, зависящей от массовых нагрузок на трубопровод и его габаритных размеров. В табл. 23 приведены значения предельной толщины изоляции паропроводов, рекомендуемые нормами проектирования тепловой изоляции.

Тепловая изоляция технологических аппаратов может быть однослойной или многослойной. Потери теплоты через тепловую

изоляцию зависят от вида материала. Теплопотери в трубопроводах рассчитывают на 1 и 100 м длины трубопроводов, в технологическом оборудовании — на 1 м2 поверхности аппарата.

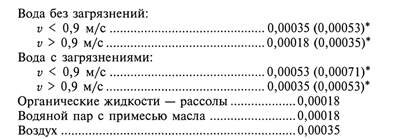

Слой загрязнений на внутренних стенках трубопроводов создает дополнительное термическое сопротивление переносу теплоты в окружающее пространство. Термические сопротивления R (м • К/Вт) при движении некоторых теплоносителей имеют следующие значения:

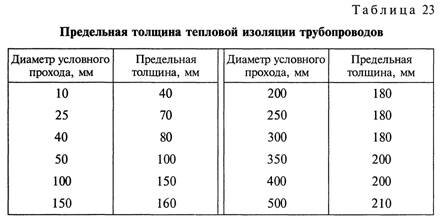

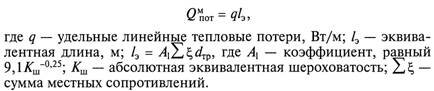

В трубопроводах, подающих технологические растворы к аппаратам и горячие теплоносители к теплообменным установкам, имеются фасонные части, в которых теряется часть теплоты потока. Местные потери теплоты (Вт/м) определяют по формуле

Коэффициенты местных сопротивлений фасонных частей трубопроводов имеют следующие значения:

При составлении табл. 24 расчет удельных тепловых потерь проводился для стальных бесшовных трубопроводов (давление < 3,93 МПа). При расчете тепловых потерь исходили из следующих данных: тем-

пература воздуха в помещении была принята равной 20 °С; скорость его при свободной конвекции — 0,2 м/с; давление пара — 1×105 Па; температура воды — 50 и 70 °С; теплоизоляция выполнена в один слой из асбестового шнура, = 0,15 Вт/(м • К); коэффициент теплоотдачи а„ = 15 Вт/(м2— К).

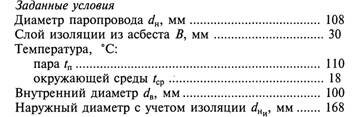

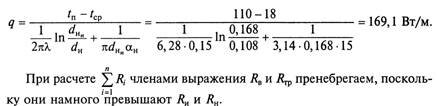

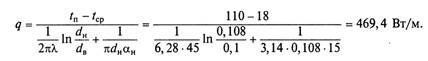

Пример 1. Расчет удельных тепловых потерь в паропроводе.

Пример 2. Расчет удельных тепловых потерь в неизолированном трубопроводе.

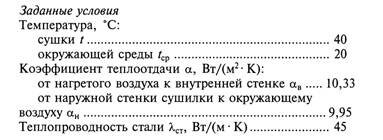

Заданные условия

Трубопровод стальной диаметром 108 мм. Диаметр условного прохода dy = 100 мм. Температура пара 110°С, окружающей среды 18 °С. Теплопроводность стали X = 45 Вт/(м • К).

Полученные данные свидетельствуют о том, что использование тепловой изоляции сокращает тепловые потери на 1 м длины трубопровода в 2,2 раза.

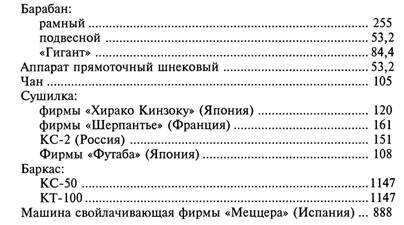

Удельные тепловые потери, Вт/м2, в технологических аппаратах кожевенного и валяльно-войлочного производства составляют:

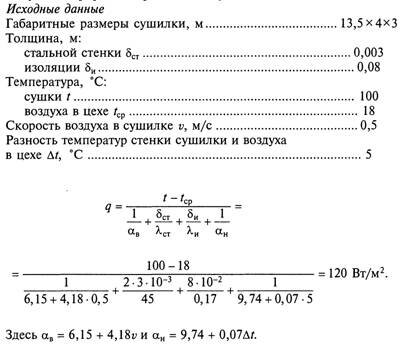

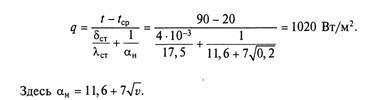

Пример 3. Расчет удельных тепловых потерь в технологических аппаратах.

1. Барабан «Гигант» изготовлен из лиственницы.

2. Сушилка фирмы «Хирако Кинзоку».

3. Баркас для крашения беретов. Изготовлен из нержавеющей стали [к = 17,5 Вт/(м-К)]; теплоизоляции нет. Габаритные размеры баркаса 1,5 х 1,4 х 1,4 м. Толщина стенки 8СТ = 4 мм. Температура процесса t = = 90 °С; воздуха в цехе /ср = 20 °С. Скорость воздуха в цехе v = 0,2 м/с.

Коэффициент теплоотдачи а может бьггь рассчитан следующим образом: а = 9,74 + 0,07 At. При /ср = 20 °С а составляет 10—17 Вт/(м2 • К).

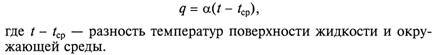

Если поверхность теплоносителя аппарата открыта, удельные тепловые потери от этой поверхности (Вт/м2) рассчитывают по формуле

Индустриальная служба «Каприкорн» (Великобритания) предлагает использовать систему «Алплас» для уменьшения тепловых потерь с открытых поверхностей теплоносителей. Система основана на применении полых полипропиленовых плавающих шариков, почти полностью покрывающих поверхность жидкости. Опыты показали, что при температуре воды в открытом резервуаре 90 °С тепловые потери при использовании слоя шариков снижаются на 69,5 %, двух слоев — на 75,5 %.

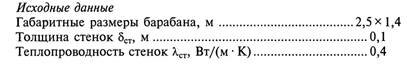

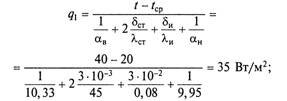

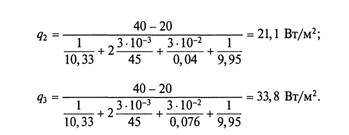

Пример 4. Расчет удельных тепловых потерь через стенки сушильной установки.

Стенки сушильной установки могут быть изготовлены из различных материалов. Рассмотрим следующие конструкции стенок:

1. Два слоя стали толщиной 5СТ = 3 мм с расположенной между ними изоляцией в виде асбестовой плиты толщиной 5И = 3 см и теплопроводностью Хи = 0,08 Вт/(м • К).

2. Два слоя стали толщиной 5СТ = 3 мм и изоляцией в виде слоя стекловолокна толщиной 5И = 3 см и Хи = 0,04 Вт/(м • К).

3. Два слоя стали толщиной 5СТ = 3 мм и изоляцией в виде слоя шлаковаты толщиной 5И = 3 см и Хи = 0,076 Вт/(м • К).

Сравним удельные тепловые потери через стенки сушильной установки:

Как видно из расчетов, уменьшить потери теплоты можно за счет применения соответствующего вида изоляции.

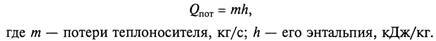

В производственных условиях имеют место потери теплоты при утечке теплоносителя через неплотности соединений. В этом случае потери теплоты (кВт) определяют по формуле

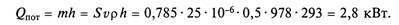

Например, потери теплоты при утечке воды, температура которой 70 °С, через отверстие диаметром 5 мм со скоростью 0,5 м/с составляют

Смотрите также

- Тепловой баланс технологического процесса

- Расход теплоты на подготовку технологического процесса

- Расчет поверхности теплообмена в теплообменных аппаратах

- Расход теплоты на удаление влаги в процессах сушки

- Расчет расхода теплоты на выпаривание

- Расчет расхода теплоты на адсорбцию

- Расход теплоты на отопление и вентиляцию промышленных предприятий

- Расход теплоты на вентиляцию

- Расход теплоты на горячее водоснабжение

- Расчет тепловых потерь в окружающее пространство

ДОМАШНЯЯ ПРАКТИЧЕСКАЯ РАБОТА

«ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ТЕПЛОТЫ, ОТДАВАЕМОГО ОРГАНИЗМОМ ЧЕЛОВЕКА В ОКРУЖАЮЩУЮ СРЕДУ»

Цель работы: измерив термометром температуру окружающего воздуха и весами – массу своего тела, определить количество теплоты (а также количество вещества), которое отдает ваше тело в окружающее пространство.

Оборудование: термометр, напольные весы.

Ход работы:

1. Найдите массу собственного тела, используя напольные весы.

2. Измерьте температуру воздуха и температуру вашего тела.

3. Приняв молярную массу вещества человеческого тела

4. По формуле

Удельную теплоемкость человека (так как он состоит на 80% из воды) можно приблизительно считать равной

Результаты измерений и вычислений занесите в отчетную таблицу:

|

Молярная масса,

|

Масса человека, (кг) |

Количество вещества, (кг) |

Удельная теплоемкость человека ( |

Температура воздуха, (0С) |

Температура тела, (0С) |

Количество теплоты, отдаваемое организмом человека в окружающую среду

|

Обобщите результаты своей работы. Сделайте вывод по проделанной работ.

Решите задачи:

Для приготовления чая турист положил в котелок лед массой 2 кг, имеющий температуру 00С. Какое количество теплоты необходимо для превращения этого льда в кипяток при температуре 1000С? Энергию, израсходованную на нагревание котелка, не учитывать.

Какое количество энергии требуется для превращения воды массой 2 кг, взятой при температуре 200С, в пар?

Тепловой баланс и кпд парового котла. Потери теплоты в паровом котле

Производство пара в паровом котле, как любой другой процесс трансформации энергии, сопровождается неизбежными потерями тепла. Эффективность использования тепловой энергии топлива, сгораемого в топке, характеризуется коэффициентом полезного действия котла – КПД.

Для определения КПД котла обычно составляются уравнения теплового баланса, представляющие собой соотношения между приходом и расходом теплоты в котле. Тепловой баланс принято составлять относительно 1 кг сжигаемого топлива для установившегося режима работы котла.

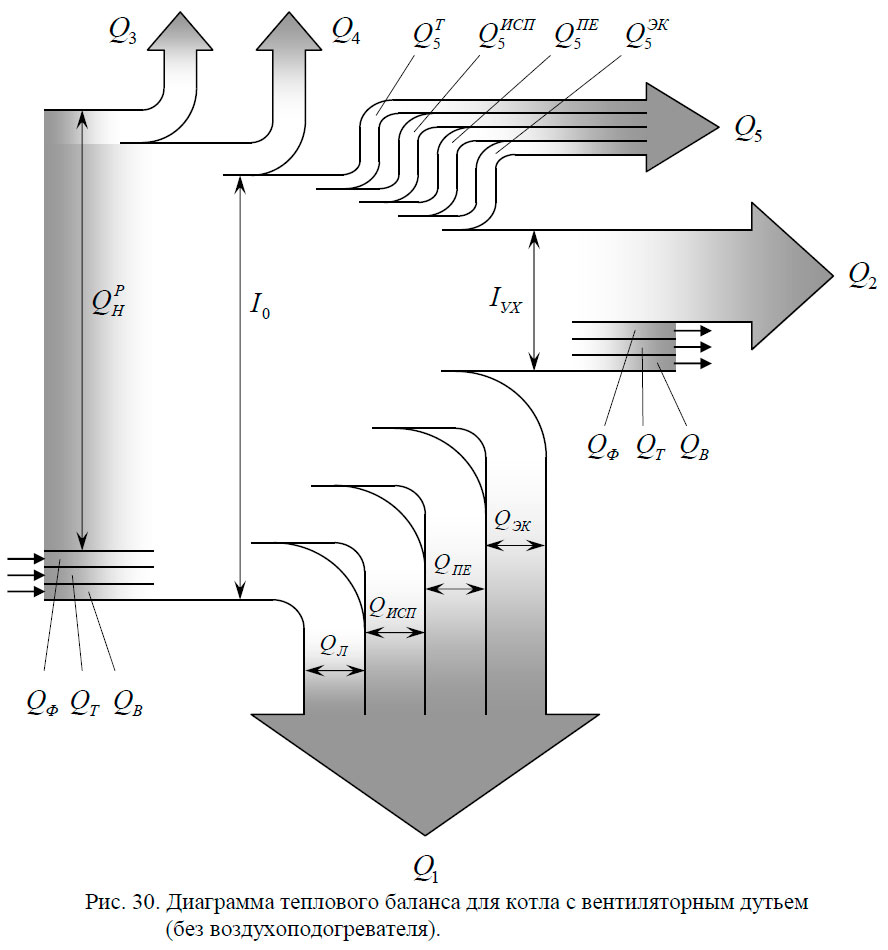

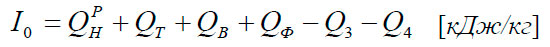

Согласно закону сохранения энергии, между приходом и расходом теплоты в котле должно существовать равенство. Рассмотрим уравнение теплового баланса для котла с вентиляторным дутьем с пароперегревателем и экономайзером (без воздухоподогревателя).

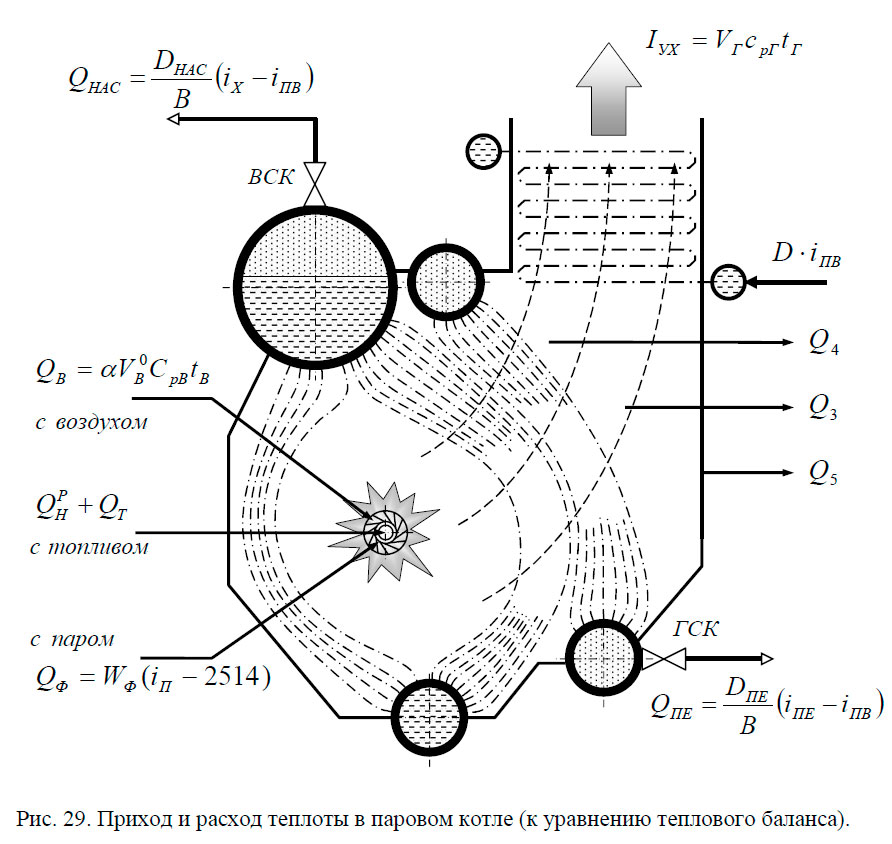

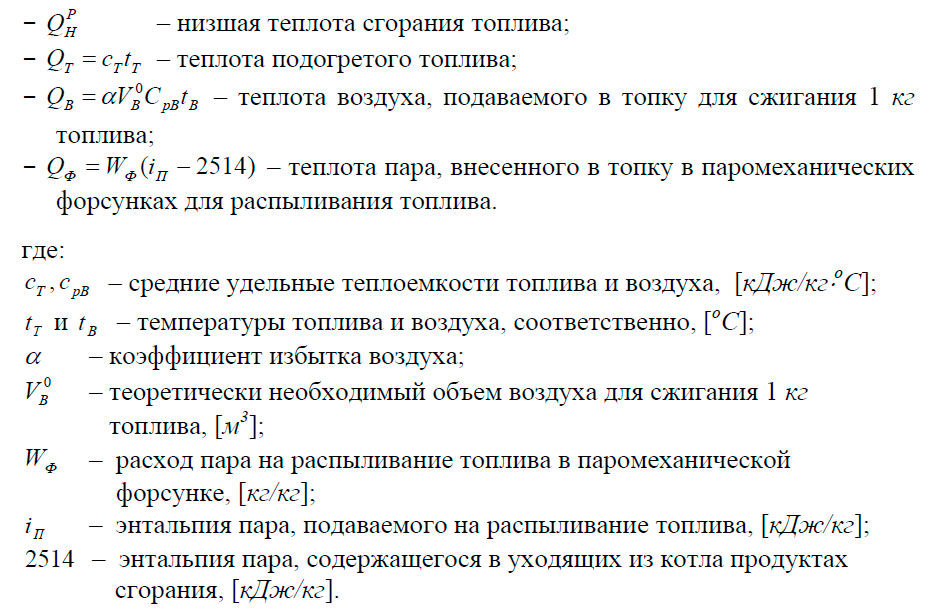

В топку котла (рис. 29) с 1 кг топлива вносится следующее количество теплоты, [кДж/кг]:

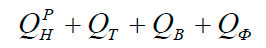

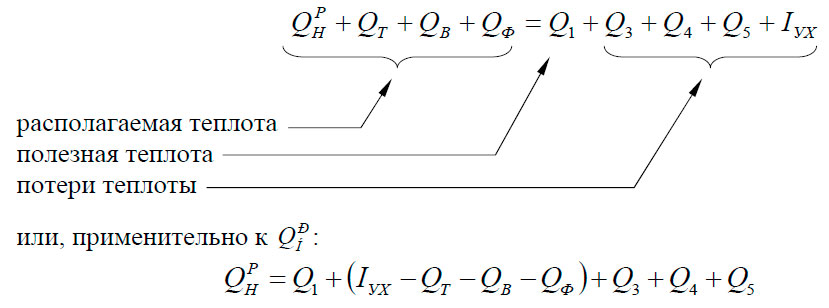

Суммарная теплота, вносимая с различными средами в паровой котел, называется располагаемой теплотой:

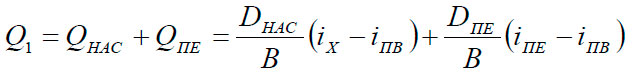

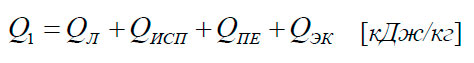

Полезно использованной теплотой – Q1 , считается теплота, отобранная из котла с паром. Для котлов с одновременным отбором насыщенного и перегретого пара она состоит из суммы полезной теплоты, отобранной из котла с насыщенным паром – QНАС , и полезной теплоты, отобранной из котла с перегретым паром – QПЕ :

где:

DПЕ и DНАС – количество перегретого и насыщенного (со степенью сухости – х ) пара, отбираемого из котла, [кг/час];

i ПЕ ,i x и i ПВ – энтальпии перегретого, насыщенного со степенью сухости – х пара и питательной воды, [кДж/кг];

B – расход топлива, [кг/час].

Остальная часть располагаемого тепла уходит из котла в виде потерь:

- I ух = V г С рг tг — энтальпия уходящих газов, [кДж/кг];

- Q3 – потери теплоты от химической неполноты сгорания топлива;

- Q4 – потери теплоты от механической неполноты сгорания топлива;

- Q5 – теплота, рассеиваемая в окружающее пространство через обшивку и изоляцию котла, [кДж/кг];

где:

V г, С рг и t г – объем [м3], теплоемкость [кДж/кг•°С] и температура [°C] газов, уходящих из котла.

Таким образом, приходно-расходное выражение теплового баланса парового котла имеет вид:

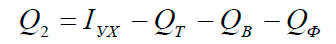

Выражение, находящееся в скобках, называется потерей теплоты с уходящими газами – Q2 :

С учетом этого, уравнение теплового баланса парового котла примет вид:

Потери теплоты от механической неполноты сгорания топлива – Q4 характерны для котлов с угольным отоплением и практически отсутствуют в котлах, работающих на жидких сортах топлива – мазутах, что свидетельствует о высоком совершенстве организации топочных процессов в судовых и корабельных паровых котлах. Поэтому этим членом уравнения теплового баланса часто пренебрегают.

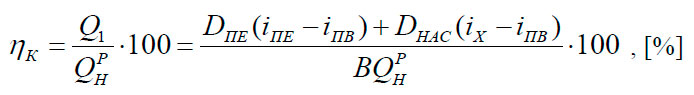

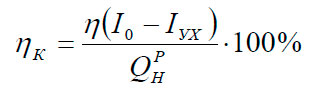

КПД котла можно определить, как отношение полезно использованной теплоты к теплоте сгорания топлива:

а выразив полезно использованную теплоту через паропроизводительность котла, получим выражение для КПД:

Уравнение теплового баланса и распределение потоков теплоты в котле можно изобразить графически (рис. 30).

Полезно использованная теплота в котле Q1 складывается из теплоты,

ушедшей на испарение воды в лучевоспринимающих – QЛ , и конвективных

– QИСП поверхностях нагрева; теплоты, ушедшей на перегрев пара в

пароперегревателе – QПЕ , и на подогрев воды в экономайзере – QЭК . Таким образом значение полезной теплоты можно выразить, как:

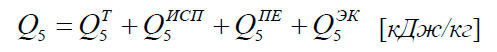

В каждой части котла имеются свои потери теплоты в окружающую среду. Общая потеря теплоты на охлаждение котла – Q5 является суммой частных потерь: в топке, испарительной части котла, пароперегревателе и экономайзере:

Таким образом, для каждой части котла (топки, испарительной, перегревательной и экономайзерной) можно составить частные уравнения теплового баланса. С учетом частных уравнений теплового баланса, КПД котла можно выразить следующей формулой:

где:

I0 – теоретическая энтальпия продуктов сгорания топлива (без потерь на механический и химический недожог):

η – коэффициент удержания тепла в котле, учитывающий охлаждение обшивки котла (теплообмен с внешней средой) в районах топки, испарительных поверхностей нагрева, пароперегревателя и экономайзера.

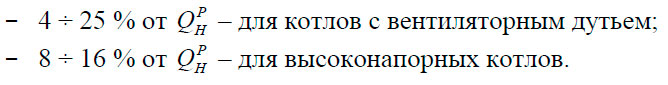

Потери теплоты с уходящими газами – Q2 являются максимальными из всех потерь теплоты в котле и составляют:

В связи с этим потеря теплоты с уходящими газами главным образом определяет экономичность работы котла и его КПД. Потери теплоты Q2растут с ростом объема продуктов сгорания – VГ, получающихся при сжигании 1 кг топлива (т. е. с ростом коэффициента избытка воздуха – α ), и с ростом температуры уходящих газов – t УХ.

Физический смысл роста потери Q2 с ростом VГ и tУХ заключается в том, что избыточный воздух, введенный в топку, или попавший через

неплотности, выбрасывается в атмосферу с температурой t УХ , унося с собой то количество тепла, которое израсходовано на его нагрев до этой температуры.

Температура уходящих газов в работающем котле зависит от нагрузки котла и от чистоты поверхностей нагрева. Чем больше сажистых и накипных отложений на поверхностях нагрева котла, тем хуже условия теплопередачи, тем с более высокой температурой газы покидают котел, увеличивая значение потери Q2 .

Потери теплоты от химической неполноты горения топлива – Q3 имеют место в том случае, если в процессе сжигания топлива наряду с продуктами полного горения: CO2 , SO2 и H2O , образуются газообразные продукты неполного горения: CO , CH4 и др.

Обычно эти потери составляют величину 0,5 ÷ 1,0 % от

зависимости от типа используемых топочных устройств и нагрузки котла.

Потеря Q3 может увеличиться по сравнению с расчетной:

- при слишком малом коэффициенте избытка воздуха;

- при большом содержании влаги в топливе и его низкой температуре;

- при большом содержании в топливе золы и механических примесей;

- при плохом распыле топлива и недостаточном его перемешивании с воздухом;

- при слишком большой производительности отдельных форсунок (износ распылителей);

- при неправильной центровке и установке форсунок по отношению к фурмам;

- при малом объеме топочного пространства, недостаточном для завершения процесса горения топлива.

Потери теплоты в окружающую среду – Q5 определяются количеством тепла, которое передается в окружающую среду лучеиспусканием и конвекцией наружными нагретыми поверхностями котла, газоходов, арматуры, коллекторов.

Для уменьшения этих потерь наружная обшивка котла и все его нагретые части покрываются изоляцией. Роль изоляции также выполняет воздушный зазор между наружным и внутренним кожухами котла.

Потери теплоты в окружающую среду минимальны на полных нагрузках котла и увеличиваются при снижении нагрузки до минимальной. Потеря Q5 максимальна для котла, находящегося в горячем резерве.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]