Следует помнить, что полученные в результате расчета общие припуски и размеры заготовки необходимо корректировать с учетом следующих дополнений:

для отливок назначают необходимые по технологии литья напуски, упрощающие конфигурацию заготовки и сглаживающие местные углубления, переходы и уступы, проверяют радиусы литых галтелей и линии переходов при изменении сечений отливок;

для поковок, изготовляемых ковкой и штамповкой назначают технологические напуски для крепления заготовки при термической обработке, взятии проб для физико-механических испытаний, а также для упрощения конфигурации заготовки, назначают радиусы закруглений или размеры фаски в соответствии с размерами заготовки.

Для заготовок из проката общий припуск корректируют в зависимости от выбранного по сортаменту наименьшего диаметра прутка.

Расчёт припусков на обработку и предельных размеров принято оформлять в виде расчётной карты (см. пример).

Рассмотрим порядок расчёта припусков на обработку и предельных размеров по технологическим переходам для наружных (внутренних) поверхностей.

1.Используя рабочий чертёж детали и карту технологического процесса механической обработки, записать в расчётную карту размер обрабатываемой элементарной поверхности заготовки и все технологические переходы в порядке последовательности их выполнения при обработке рассматриваемой элементарной поверхности.

2.Записать значения RZ, T, ρ, εу и допусков по всем переходам. Значение допуска для конечного перехода берётся по чертежу, для переходов связанных с механической обработкой можно назначить по [2, табл. 4, табл. 5; 1, табл. 8, табл. 9, табл. 13; для заготовки – по 1, гл. 3; 1, гл. 2].

3.Рассчитать минимальные припуски на обработку по всем технологическим переходам.

4.Для конечного перехода в графу «Расчётный размер» записать наименьший (наибольший) предельный размер детали по чертежу.

5.Для перехода, предшествующего конечному, рассчитать размер прибавлением к наименьшему предельному размеру (вычитанием из наибольшего предельного размера) по чертежу расчётного припуска.

6.Последовательно определить расчётные размеры для каждого предшествующего перехода прибавлением к расчётному размеру (вычитанием из расчётного размера) следующего за ним смежного перехода расчётного припуска.

7.Записать наименьшие (наибольшие предельные размеры по всем

33

технологическим переходам, округляя их увеличением (уменьшением) расчётных размеров, округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

8.Определить наибольшие (наименьшие) предельные размеры прибавлением (вычитанием) допуска к наименьшему (из наибольшего) предельному размеру.

9.Записать предельные значения припусков, наибольший припуск как разность наибольших (наименьших) предельных размеров и наименьший припуск как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого переходов (выполняемого и предшествующего переходов).

10.Определить общие припуски Z0max и Z0min.

11.Проверить правильность произведенных расчетов по формулам:

Zimax − Zimin =δi−1 −δi , 2Zi max −2Zi min =δDi−1 −δDi , Z0max − Z0min =δЗ −δd , 2Z0max −2Z0min =δDЗ −δDd .

12. Произвести корректировку полученных общих припусков и размеров заготовки.

2.4. Примеры расчёта припусков на обработку и предельных размеров

Пример 2.4.1

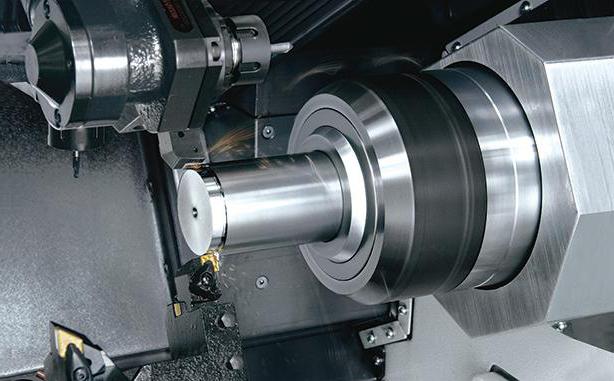

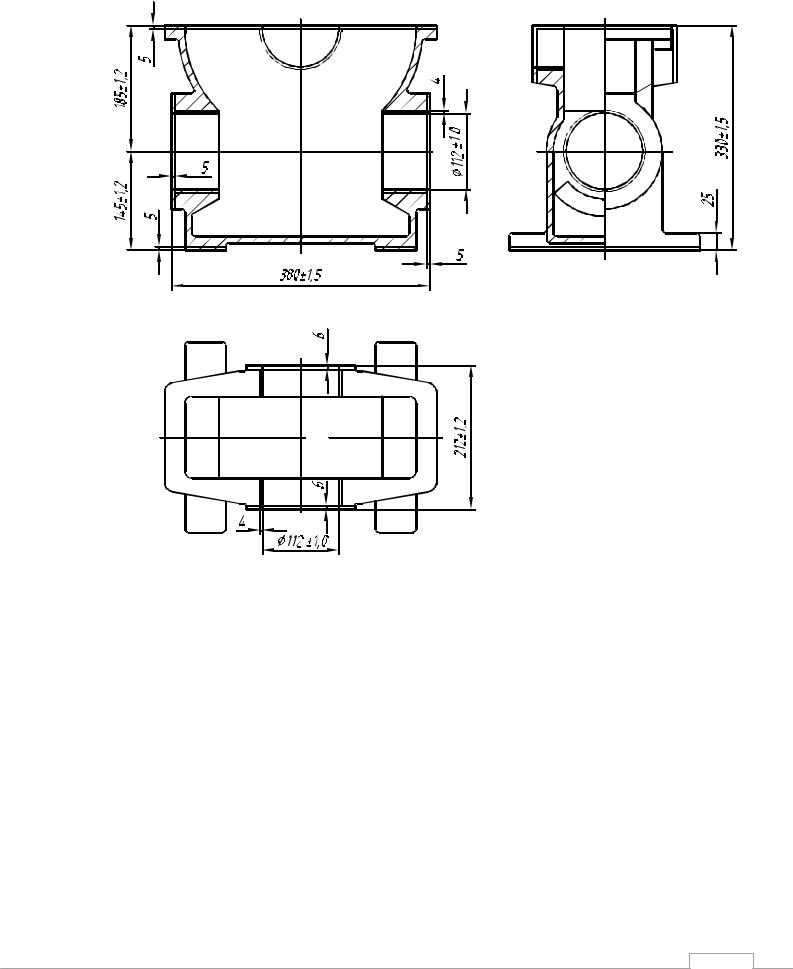

Рассчитать припуски на обработку и промежуточные предельные размеры для отверстия 120 H6(+0,022) корпуса, показанного на рис. 2.5. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 1855-55.

Заготовка представляет собой отливку из серого чугуна СЧ 15-32 ГОСТ 1412-85 II-го класса точности, массой m ≈ 35 кг. Технологический маршрут обработки состоит из трёх переходов: чернового растачивания выполняемого до термообработки и чистового и тонкого растачивания, выполняемых после термообработки. Растачивание производится с одной установки на горизонтально расточном станке. Базами для заготовки служат плоскость основания и два отверстия 22H7. Схема установки показана на рис. 2.5. Расчёт припусков на обработку приведён в табл. 2.21, в которой последовательно записываем технологический маршрут обработки отверстия и все значения элементов припуска. Суммарное значение Rz и Т, характеризующее качество поверхности литых заготовок составляет 700 мкм [1, табл. 4.3.] .

34

Рис. 2.5. Корпус: чертеж и схема установки для обработки отверстия 120 H6(+0,022)

35

После первого технологического перехода Т для деталей из чугуна исключается из расчётов, поэтому для чернового и чистового растачивания, находим только значения Rz (соответственно 50, 20 и 10 мкм) и записываем их в расчётную таблицу.

Суммарное значение пространственных отклонений для заготовок данного типа определится по формуле:

ρзаг =

Коробление отверстия следует учитывать, как в диаметральном, так и в осевом его сечении, поэтому

|

ρкор |

= |

( k d )2 +( k l)2 = (1 120)2 + (1 370)2 = 389 мкм, |

|

где |

k |

– удельное коробление отливок (табл. 2.12.); |

d и l – диаметр и длина обрабатываемого отверстия.

При определении ρсм в данном случае следует принимать во внимание

точность расположения базовых поверхностей, используемых при данной схеме установки и полученных на предыдущих операциях, относительно обрабатываемой в данной установке поверхности.

Так как при обработке плоскости основания базой была плоскость разъёма, то последующая погрешность расположения отверстия относительно плоскости основания определяется смещением стержня, который формирует отверстие относительно плоскости разъема. Это смещение определяется как отклонение от номинального размера 180 в отливке, определяемое допуском на размер соответствующего класса точности

Эти же соображения следует принимать во внимание при определении погрешности размера в горизонтальной плоскости. Так как в качестве базы при сверлении и развёртывании отверстий 22H7 использовалась боковая поверхность отливки, для определения погрешности расположения, обрабатываемого в данной установке отверстия 120H6(+0,022) относительно базовых отверстий 22H7 следует принять смещение стержня относительно наружной поверхности отливки, определяемое допуском на размер 120.

Учитывая, что суммарное смещение отверстия в отливке относительно наружной её поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях, получаем:

|

δ |

2 |

δ |

2 |

|||||

|

ρсм = |

180 |

+ |

120 |

= 8002 +8002 =1131 мкм. |

||||

|

2 |

2 |

|||||||

Таким образом, суммарное значение пространственного отклонения заготовки:

ρзаг =

36

Остаточное пространственное отклонение

ρост = k y ρзаг ,

где ky – коэффициент уточнения формы [1, c. 73].

После чернового растачивания ρ1 = 0,05 1196 = 60 мкм. После чистового растачивания ρ2 = 0,005 1196 = 6 мкм.

Погрешность установки εy при черновом растачивании

εy =

где εб – погрешность базирования; εз – погрешность закрепления. Погрешность базирования в данном случае возникает за счёт перекоса

заготовки в горизонтальной плоскости при установке её на штыри приспособления. Перекос при этом происходит из-за наличия зазоров между наибольшим диаметром установочных отверстий и наименьшим диаметром штырей.

Наибольший зазор между отверстиями и штырями

Smax =δA +δB + Smin ,

где δA – допуск на отверстие: δA = 21 мкм = 0,021 мм; δB – допуск на диаметр штыря, δB = 13 мкм = 0,013 мм; Smin – минимальный зазор между диаметрами штыря и отверстия, Smin = 7 мкм = 0,007 мм.

Тогда наибольший угол поворота заготовки на штырях может быть найден из отношения наибольшего зазора при повороте в одну сторону от среднего положения к расстоянию между базовыми отверстиями:

tgα = 0,021+0,013 +0,007 = 0,0001.

Погрешность базирования на длине обрабатываемого отверстия l:

εб = l tgα = 370 0,0001 = 0,037 мм = 37 мкм.

Погрешность закрепления заготовки εз принимаем 100 мкм (табл. 2.17). Тогда погрешность установки при черновом растачивании:

ε1 =

Остаточная погрешность установки:

при чистовом растачивании ε2 = 0,05ε1 = 0,05 107 = 6 мкм, при тонком растачивании ε3 = 0,005 107 =1 мкм.

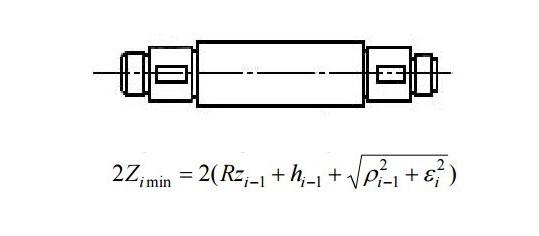

На основании записанных в табл. 2.21 данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой:

2Zmini = 2(Rzi−1 +Ti−1 +

где Rzi−1,Ti−1 – соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм;

37

ρi−1 – суммарное значение пространственных отклонений для элемен-

тарной поверхности на предшествующем переходе, мкм;

εi – погрешность установки заготовки на выполняемом переходе, мкм. Минимальный припуск под растачивание:

черновое 2Zmin = 2 (700 +

тонкое 2Zmin = 2 (10 +

Графу “Расчётный размер” заполняем, начиная с конечного (в данном случае чертёжного) размера последовательным вычитанием расчётного минимального припуска каждого технологического перехода:

для чистового растачивания dр2 =120,022 – 0,034 = 119,988 мм; для чернового растачивания dр1 =119,988 – 0,222 = 119,766 мм;

для заготовки dpзаг =119,766 – 3,802 = 115,964 мм.

Значения допусков каждого технологического перехода принимаем по таблицам [4,5] в соответствии с квалитетом, используемого метода обработки.

Наибольший предельный размер определяем округлением расчётных размеров в сторону уменьшения их значений. Округление производим до того же знакадесятичнойдроби, скакимдандопускнаразмердлякаждогоперехода.

Наименьшие предельные размеры определяем вычитанием допусков от наибольших предельных размеров:

dmin3 = 120,022 – 0,022 = 120 мм; dmin2 = 119,988 – 0,057 = 119,931 мм;

dmin1 = 119,760 – 0,220 = 119,54 мм; dminзаг = 115,000 – 2,000 = 113 мм.

Минимальные предельные значения припусков Zminпр равны разности наибольших предельных размеров, а максимальные значения Zmaxпр – соответ-

ственно разности наименьших предельных размеров выполняемого и предшествующего переходов:

2Zmaxпр 3 =120 −119,931 = 0,069 мм = 69 мкм;

2Zmaxпр 2 =119,931−119,54 = 0,391 мм = 391 мкм; 2Zmaxпр 1 =119,54 −113 = 6,54 мм = 6540 мкм ; 2Zminпр 3 =120,022 −119,988 = 0,034 мм = 34 мкм; 2Zminпр 2 =119,988 −119,76 = 0,228 мм = 228 мкм; 2Zminпр 1 =119,76 −115 = 4,76 мм = 4760 мкм.

Общие припуски ZОmin и ZОmax определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

38

2ZОmin = 34 + 228 + 4760 = 5022 мкм; 2ZОmax = 69 +391+6540 = 7000 мкм.

Общий номинальный припуск:

ZО ном = ZО min + Вз − Вд = 5022 +1000 −22 = 6000 мкм;

Номинальный диаметр заготовки:

dз ном = dд ном − Zо ном =120 −6 =114 мм.

Произведём проверку правильности расчётов:

Zmaxпр 3 − Zminпр 3 = δ2 −δ3 ;

69– 34 = 57 –22; 35 = 35;

Zmaxпр 2 − Zminпр 2 = δ1 −δ2 ;

391 – 228 = 220 – 57;

163 = 163;

Zmaxпр 1 − Zminпр 1 = δзаг −δ1 ;

6540 – 4760 = 2000 – 220;

1780 = 1780.

39

Таблица 2.21

Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия корпуса под опоры вала червяка 120+0,022

|

Элементы припуска, |

припускРасчетный 2Z |

размерРасчетный dмм |

Допуск мкм,δ |

Предельные |

Предельные |

||||||||

|

значения |

|||||||||||||

|

Технологические |

размеры, |

||||||||||||

|

мкм |

припусков, |

||||||||||||

|

переходы обра- |

,мкм |

, |

мм |

||||||||||

|

мкм |

|||||||||||||

|

min |

|||||||||||||

|

ботки элементар- |

P |

||||||||||||

|

ной поверхности |

RZ |

T |

ρ |

εу |

dmin |

dmax |

2Zminпр |

2Zmaxпр |

|||||

|

Заготовка |

700 |

1196 |

115,964 |

2000 |

113 |

115 |

|||||||

|

(отливка II кл. точ- |

|||||||||||||

|

ности) |

|||||||||||||

|

1. Растачивание |

50 |

– |

60 |

107 |

2 1901 |

119,766 |

220 |

119,54 |

119,76 |

4,76 |

6,54 |

||

|

(черновое) |

|||||||||||||

|

2. Растачивание |

20 |

– |

6 |

6 |

2 111 |

119,988 |

57 |

119,931 |

119,988 |

0,228 |

0,391 |

||

|

(чистовое) |

|||||||||||||

|

3. Растачивание |

10 |

– |

– |

1 |

2 17 |

120,022 |

22 |

120 |

120,022 |

0,034 |

0,069 |

||

|

(тонкое) |

|||||||||||||

|

Итого, Σ: |

5022 |

7000 |

|||||||||||

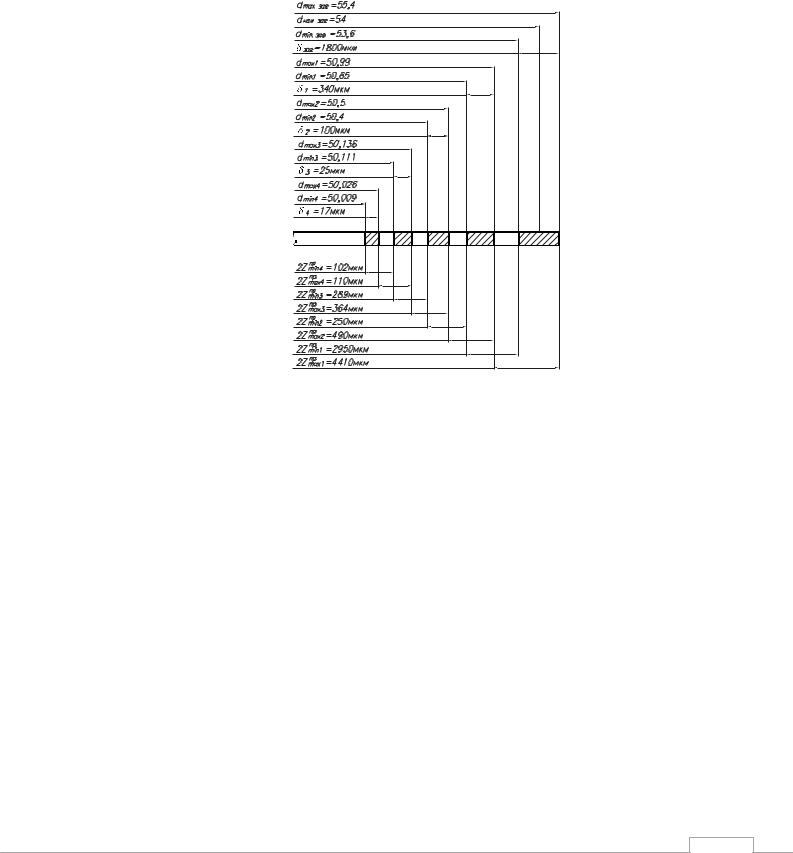

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку отверстия 120(+0,022) (рис. 2.6).

Рис. 2.6. Схема графического расположения припусков и допусков на обработку отверстия 120 H6 корпуса

На остальные обрабатываемые поверхности корпуса припуски и допуски выбираем по таблицам (ГОСТ 1855-55) и записываем их значения в табл. 2.22.

41

Рис. 2.7. Заготовка корпуса с установленными припусками и допусками

42

Таблица 2.22 Припуски и допуски на обрабатываемые поверхности корпуса

(см. рис. 2.5) по ГОСТ 1855-55 (размеры в мм)

|

Поверхность |

Размер |

Припуск |

Допуск |

||

|

табличный |

расчетный |

||||

|

1 |

120 |

2 4,0 |

2 3,0 |

±1,0 |

|

|

2 |

120 |

2 4,0 |

±1,0 |

||

|

3 |

320 |

2 5,0 |

±1,5 |

||

|

4 |

320 |

2 5,0 |

±1,5 |

||

|

5,6 |

370 |

2 5,0 |

±1,5 |

||

|

7,8 |

200 |

2 6,0 |

±1,2 |

||

|

9 |

170 |

2 4,5 |

±1,2 |

||

|

10 |

5 |

2 3,5 |

±0,8 |

На рис. 2.7 показан чертеж заготовки корпуса с припусками на механическую обработку.

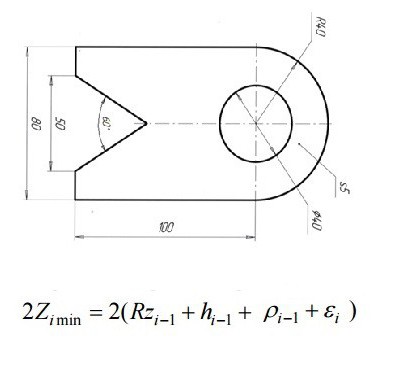

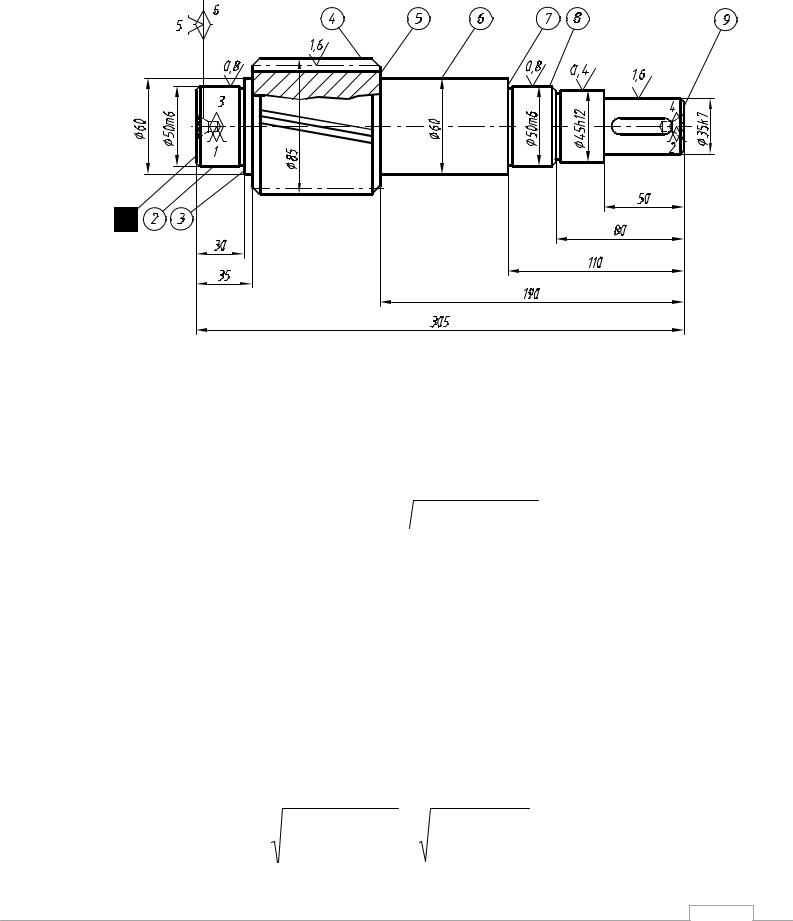

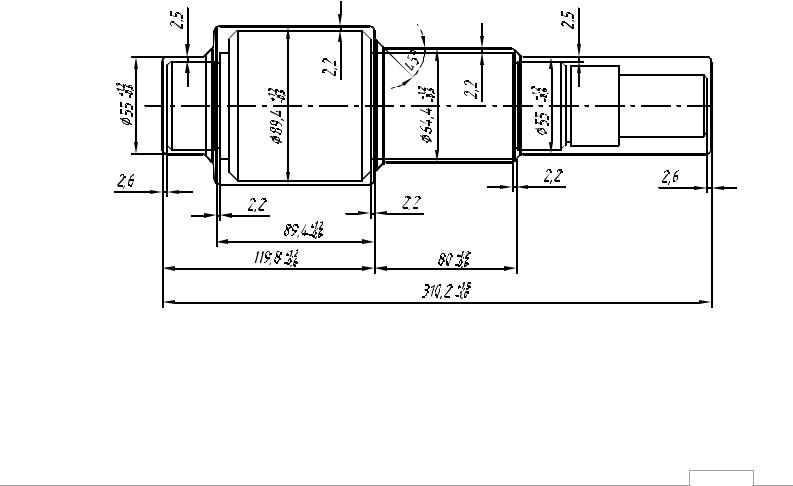

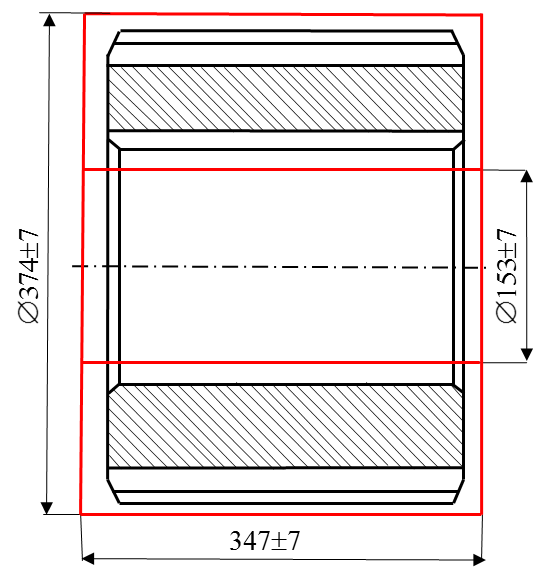

Пример 2.4.2 Рассчитать припуски на обработку и промежуточные предельные раз-

меры на поверхность 50m6 опорной шейки вала-шестерни, показанного на рис. 2.8. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 7505-74.

Материал детали – Сталь 40Х ГОСТ 4543-71. Заготовка — штамповка на ГКМ повышенной точности. Масса заготовки m ≈ 8,5 кг.

Технологический маршрут обработки поверхности 50k6 состоит из точения чернового и чистового и шлифования чернового и чистового. Точение и шлифование производится в центрах, схема установки показана на рис. 2.8.

Технологический маршрут обработки поверхности записываем в расчетную табл. 2.23. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска. Так как в данном случае обработка ведется в центрах, погрешность установки в радиальном направлении равна нулю, что имеет значение для рассчитываемого размера. В этом случае эта величина исключается из основной формулы для расчета минимального припуска и соответствующую графу можно не включать в расчетную таблицу.

43

|

Таблица 2.23 |

|||||||||||||

|

Расчёт припусков и предельных размеров по технологическим переходам |

|||||||||||||

|

на обработку поверхности 50m6 опорной шейки вала |

|||||||||||||

|

к |

— |

||||||||||||

|

Технологиче- |

Расчетныйприпус 2Z |

Предельные |

Предельные |

||||||||||

|

Элементы припуска, |

Расчетныйраз мер dмм |

Допуск мкм,δ |

|||||||||||

|

ские переходы |

размеры, |

значения |

|||||||||||

|

мкм |

мкм, |

||||||||||||

|

обработки |

, |

мм |

припусков, мкм |

||||||||||

|

элементарной |

min |

P |

|||||||||||

|

поверхности |

RZ |

T |

ρ |

ε |

у |

dmin |

dmax |

2Z пр |

2Z maxпр |

||||

|

min |

|||||||||||||

|

Заготовка |

150 |

250 |

1044 |

53,529 |

1800 |

53,6 |

55,4 |

||||||

|

(штамповка на ГКМ |

|||||||||||||

|

повышеннойточности) |

|||||||||||||

|

1. Точение |

50 |

50 |

63 |

2 1444 |

50,641 |

340 |

50,65 |

50,99 |

2950 |

4410 |

|||

|

черновое |

|||||||||||||

|

2. Точение |

30 |

30 |

42 |

2 163 |

50,315 |

100 |

50,4 |

50,5 |

250 |

490 |

|||

|

чистовое |

|||||||||||||

|

3. Шлифование |

10 |

20 |

21 |

2 102 |

50,111 |

25 |

50,111 |

50,136 |

289 |

364 |

|||

|

черновое |

|||||||||||||

|

4. Шлифование |

5 |

15 |

2 51 |

50,009 |

17 |

50,009 |

50,026 |

102 |

110 |

||||

|

чистовое |

|||||||||||||

|

Итого, Σ: |

3591 |

5374 |

|||||||||||

Рис.2.8. Вал-шестерня (чертеж и схема установки при обработке поверхности опорной шейки 50m6)

Суммарное значение пространственных отклонений оси обрабатываемой поверхности 50m6 относительно оси центровых отверстий определится по формуле:

ρзаг =

где ρсм – смещение обрабатываемой поверхности 50k6 относительно поверхности используемой в качестве технологической базы при сверлении центровых отверстий, мкм. Это смещение обусловлено несовпадением полуматриц в горизонтально-ковочной машине. Если при сверлении центровых

|

отверстий в качестве технологических |

баз использовались поверхности |

|

50m6, то ρсм = 0 мм. |

к l = 1,5 110 = 165 мкм =0,165 |

|

ρкор – коробление детали, мм. ρкор = |

мм, где: к – удельная кривизна заготовок на 1 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, мм.

ρц – погрешность зацентровки, мм. При установке вала на призму с односторонним прижимом погрешность зацентровки определится по формуле:

|

δ |

заг |

2 |

2 |

2 |

||||

|

ρц = |

+0,252 = |

+0,252 =1,031 мм, |

||||||

|

2 |

2 |

45

где δзаг – допуск на поверхности, используемые в качестве базовых на фре- зерно-центровальной операции (по ГОСТ 7505-74 для штамповок повышенной точности, для группы стали М1, степени сложности С2: δз = 2,0 мм); 0,25 – погрешность настройки центровального станка, мм.

ρзаг =

Остаточное пространственное отклонение

ρост = k y ρзаг ,

где ky – коэффициент уточнения формы (табл. 2.13), после чернового точения ρ1 = 0,06 1044 = 63 мкм;

после чистового точения ρ2 = 0,04 1044 = 42 мкм; после чернового шлифования ρ3 = 0,02 1044 = 21 мкм.

Расчет минимальных значений припусков производим пользуясь основной формулой

2Zmin1 = 2(Rzi−1 +Ti−1 + ρi−1 ),

где Rzi−1,Ti−1 – соответственно высота неровностей и глубина дефектного по-

верхностного слоя на предшествующем технологическом переходе, мкм;

ρi−1 – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм;

εi – погрешность установки заготовки на выполняемом переходе, мкм.

Минимальный припуск:

под черновое точение 2Zmin1 = 2(150 + 250 +1044) = 2 1444 мкм; под чистовое точение 2Zmin2 = 2(50 +50 +63) = 2 163 мкм; под черновое шлифование 2Zmin3 = 2(30 +30 + 42) = 2 102 мкм; под чистовое шлифование 2Zmin4 = 2(10 + 20 + 21) = 2 51 мкм.

Графу “Расчётный размер” заполняем, начиная с конечного (чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

для чернового шлифования d р3 = 50,009 +0,102 = 50,111 мм; для чистового точения d р2 = 50,111+0,204 = 50,315 мм; для чернового точения d р1 = 50,315 +0,326 = 50,641 мм;

для заготовки d р1 = 50,641+ 2,888 = 53,529 мм.

Значения допусков каждого технологического перехода и заготовки принимаем по таблицам в соответствии с квалитетом, используемого метода обработки.

Наименьший предельный размер определяем округлением расчётных размеров в сторону увеличения их значений. Округление производим до того же

46

знакадесятичнойдроби, скакимдандопускнаразмердлякаждогоперехода. Наибольшие предельные размеры определяем прибавлением допусков

к округлённым наименьшим предельным размерам:

dmax4 = 50,009 + 0,017 = 50,026 мм; dmax3 = 50,111 + 0,025 = 50,136 мм; dinax2 = 50,400 + 0,100 = 50,500 мм; dmax1 = 50,650 + 0,340 = 50,990 мм; dmax заг = 53,600 + 1,800 = 55,400 мм.

Максимальные предельные значения припусков Zmaxпр равны разности наибольших предельных размеров, а минимальные значения Zminпр – соответ-

ственно разности наименьших предельных размеров предшествующего и выполняемого переходов:

|

2Zmaxпр |

4 |

= 50,136 |

−50,026 = 0,110 мм =110 мкм; |

|

|

2Zmaxпр |

3 |

= 50,500 −50,136 = 0,364 мм = 364 мкм; |

||

|

2Zmaxпр |

2 |

= 50,990 −50,500 = 0,490 мм = 490 мкм ; |

||

|

2Zmaxпр 1 |

= 55,400 |

−50,990 = 4,410 мм = 4410 мкм. |

||

|

2Zminпр |

4 |

= 50,111−50,009 = 0,102 мм =102 мкм; |

||

|

2Zminпр |

3 |

= 50,400 |

−50,111 = 0,289 мм = 289 мкм; |

|

|

2Zminпр |

2 |

= 50,650 |

−50,400 = 0,250 мм = 250 мкм; |

|

|

2Zminпр 1 |

= 53,600 −50,650 = 2,95 мм = 2950 мкм. |

Общие припуски ZО min и ZО max определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

2ZОmin =102 + 289 + 250 + 2950 = 3591 мкм; 2ZОmax =110 +364 + 490 + 4410 = 5374 мкм.

Общий номинальный припуск определяем с учётом несимметричного расположения поля допуска заготовки:

ZО ном = ZО min + НЗ − НД = 3591+600 −9 = 4182 мкм;

Нижнее отклонение размера заготовки НЗ находим по ГОСТ 7505-74

НЗ = 600 мкм.

Номинальный диаметр заготовки:

dЗ ном = d Д ном + ZО ном = 50 + 4,182 = 54,182 ≈ 54 мм.

Произведём проверку правильности расчётов:

Zmaxпр 4 − Zminпр 4 = δ3 −δ4 ;

110 – 102 = 25 –17;

8 = 8;

47

Zmaxпр 3 − Zminпр 3 = δ2 −δ3 ;

364– 289 = 100 –25; 75 = 75;

Zmaxпр 2 − Zminпр 2 = δ1 −δ2 ;

490 – 250 = 340 – 100;

240 = 240;

Zmaxпр 1 − Zminпр 1 = δзаг −δ1 ;

4410 – 2950 = 1800 – 340;

1460 = 1460.

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку поверхности 50m6 (рис. 2.9).

Рис. 2.9. Схема графического расположения припусков и допусков на обработку поверхности 50m6 вала

48

На остальные обрабатываемые поверхности вала припуски и допуски принимаем по ГОСТ 7505-74 и записываем их значения в табл. 2.24.

Таблица 2.24 Припуски и допуски на обрабатываемые поверхности вала (см.

рис. 2.8) по ГОСТ 7505-74 (размеры в мм)

|

Поверхность |

Размер |

Припуск |

Допуск |

||

|

табличный |

расчетный |

||||

|

1,9 |

305 |

2 2,6 |

+1,5 |

||

|

−1,0 |

|||||

|

2,8 |

50 |

2 2,5 |

2 2,1 |

+1,2 |

|

|

−0,6 |

|||||

|

3,5 |

85 |

2 2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

4 |

85 |

2 2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

6 |

60 |

2 2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

7 |

80 |

2,2 |

+1,2 |

||

|

−0,6 |

|||||

|

На рис. 2.10 показан чертеж заготовки |

(штамповки |

на ГКМ) вала |

|||

|

с припусками на механическую обработку. |

Рис. 2.10. Заготовка вала-шестерни с установленными припусками и допусками

49

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Припуск на обработку — слой, подлежащий снятию при превращении заготовки в деталь. Его размер соответствует разности габаритов детали и заготовки. Задают припуск на сторону.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Классификация припусков

По порядку обработки припуски дифференцируют на следующие виды.

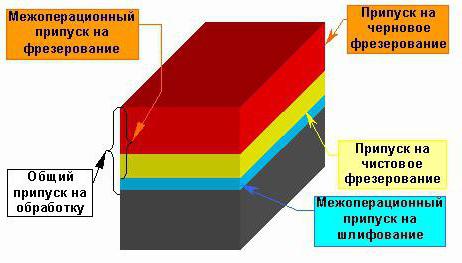

- Общие удаляют на протяжении процесса работ. Обычно обработка заготовки до детали предполагает несколько переходов для одной поверхности, в течение которых снимается общий припуск. Его составляет сумма межоперационных по совокупности технологических операций перехода заготовки в деталь либо разность между габаритами.

- Межоперационные обрабатывают в течение выполнения отдельных операций. Они равны совокупности значений на черновой, получистовой и чистовой проходы конкретной операции.

- Промежуточный представлен слоем, удаляемым за один технологический проход. Он равен разности размеров после предыдущего и текущего переходов. Обычно его вычисляют по нормали для одной стороны. Измерения на 2 стороны проводят в исключительных случаях: для деталей цилиндрической либо конической конфигураций, либо при параллельной обработке зеркальных поверхностей с равными припусками. Во втором случае для каждой поверхности их вычисляют на толщину и диаметр.

По конфигурации выделяют односторонние, симметричные и асимметричные виды.

- Первый тип считают более практичным. Это обусловлено зависимостью значений от режимов резания. Его применяют когда не предполагается обработка противоположной поверхности.

- Симметричный используется для предметов цилиндрической и конической конфигураций при работах с внешними и внутренними поверхностями и соответствует значению на диаметр.

- Асимметричный вариант подразумевает различные значения для противоположных поверхностей.

Методы определения

По методу определения припуски дифференцируют на три варианта.

- Максимальный. Соответствует разности наибольших габаритов до обработки для предыдущего этапа и наименьших после нее для текущего.

- Минимальный. Вычисляется как разность максимальных габаритов до работ для предыдущего этапа и минимальных после них для текущего.

- Номинальный. Соответствует сумме минимального припуска и допуска для предыдущей операции.

К тому же существует два подхода к изменению размера припусков с ходом обработки, различающихся в зависимости от типа деталей.

- Для валов их размеры сокращаются.

- Для отверстий величина возрастает.

В обоих случаях возможно применение и ассиметричных, и симметричных припусков.

Значение зависит от таких факторов, как материал, конфигурация, технология создания заготовки, требования к материалу, точность размеров, шероховатость поверхности.

Существует два метода определения припусков на механическую обработку.

- Опытно-статистический состоит в применении таблиц стандартов, основанных на обобщении и систематизации производственного опыта. В ряде ГОСТ приведены данные для заготовок, созданных разными методами из различных материалов, с учетом их массы, габаритов, конструктивных форм, точности габаритов, шероховатости поверхности. Основной недостаток данного метода состоит в отсутствии учета условий технологических процессов вроде последовательности операций, схем базирования и др. Ввиду этого припуски получают завышенные значения, ориентированные на наиболее неблагоприятные условия работ. Вследствие этого повышаются затраты труда, энергии и материала, и, следовательно, возрастает стоимость работ. Поэтому такой способ применяют в единичном и серийном производстве. Для крупносерийного производства он не подходит за исключением отдельных операций вроде проектирования заводов и цехов.

- Расчетно-аналитический метод предполагает осуществление расчета припусков. При этом закладывают необходимость удаления погрешностей как текущего, так и предшествующего этапов. Их величину определяют на основе справочных данных. Удаление погрешностей возлагают на промежуточный тип. Для расчетов применяют формулы. Причем идут от размеров целевой детали к габаритам исходной заготовки. Основной принцип данного метода состоит в выявлении и учете определяющих величину припуска факторов, представленных погрешностями.

ГОСТ содержит таблицы припусков для различных видов технологических операций и разных типов изделий, применяемые в первом методе.

Скачать ГОСТ 17763-72

- Так, припуск на шлифование для валов определяется длиной, диаметром и характером (сырой, закаливаемый) детали, а также характером шлифования (центровое, бесцентровое).

- Припуск на хонингование определяется типом обработки (предварительная, чистовая), материалом, числом переходов, начальной и целевой точностью габаритов, формой, шероховатостью.

- Припуски на обработку отлитых заготовок из чугуна учитывают предельные и номинальные габариты и расположение поверхности. К тому же для них даны допуски.

- Припуски на развертывание зависят от типа работ (черновые, чистовые). К тому же бывает общий тип на развертку.Таким образом, при сверлении требуется обеспечить запас, создав зенкер меньшего диаметра, чем целевое отверстие, для растачивания.

- Для алюминиевых, бронзовых и оловянистых отливок припуски на механическую обработку учитывают предельные длину и ширину, целевую шероховатость, расположение поверхности (нижняя, наружная, боковая, внутренняя).

- Значения для тонкого точения отверстий зависят от целевого диаметра, материала, характера обработки (предварительный, окончательный).

- При точении валов учитывают класс точности. Его определяют на основе метода обработки (различные классы чернового, чистового точения, шлифования). Для получистовых работ учитывают длину и диаметр детали, для чистовых – диаметр и материал, припуски на чистовое подрезание торцов вычисляют также на основе длины и диаметра валов.

К погрешностям для расчетно-аналитического метода относят:

- размеры микронеровностей;

- погрешность монтажа заготовки;

- пространственные отклонения (коробление и кривизну для поверхностей и несоответствие осей и их эксцентричность для отверстий);

- величину дефектного слоя.

То есть минимальное значение промежуточного типа определяется названными факторами. Ее вычисление для всех переходов позволяет установить изменение габаритов заготовки по ходу превращения ее в деталь.Расчет промежуточных припусков дает предельные размеры для всех технологических переходов производственного процесса.

В справочниках объясняется, как рассчитать припуск, приведены соответствующие формулы. При расчете всех типов для однопроходных работ основываются на размерах целевой продукции. Предельные габариты после тонкого точения получают из суммы минимального предельного размера и наименьшего припуска на чистовое точение. Аналогичным методом вычисляют минимальные размеры по завершении чернового точения: из суммы минимального предельного размера и наименьшего припуска. Для получения максимальных габаритов требуется сложить минимальные с допусками. Общий наименьший припуск составляет сумма минимальных промежуточных, а наибольший – максимальных.

При многопроходных работах упругие отжатия компонентов технологической схемы почти отсутствуют ввиду малых сил на следующих проходах. Поэтому в данном случае наименьший припуск складывают с максимальными габаритами.

Для работ с собранными узлами в погрешностях учитывают также взаимное смещение деталей и погрешности сборки. Для штамповочных и литейных уклонов припуски увеличивают.

Дефектный слой отличается механическими свойствами, что обусловлено, в том числе, остаточными напряжениями. Размеры приведены в справочной литературе и зависят от производственной схемы. Причем его удаляют не во всех случаях. Это определяется методом получения заготовки. Так, данный слой оставляют в случае обработки абразивом. Для многих автомобильных деталей используют отлитые предметы с отбеленным слоем, увеличивающим износостойкость. Стальные поковки и штампованные предметы отличаются обезуглероженным слоем, сокращающим предел выносливости материала. Его удаляют путем механической обработки.

К тому же выделяют наклепный слой. Он формируется также на поверхности материала в результате обработки резанием. Его удаляют только частично, а именно верхнюю часть с нарушенной структурой. Это объясняется тем, что в случае дальнейшей термической обработки данный слой перейдет в исходное состояние, а без нее повысит износостойкость материала.

По завершении поверхностной закалки тоже рекомендуется сохранить верхний слой. Это объясняется снижением его механических свойств с возрастанием припуска. К тому же величину дифференцируют для этапов обработки: на черновой закладывают большую часть общего типа. Обычно используется пропорция 60/40. В случае когда предполагается получистовой этап, применяют соотношение 45/30/25.

Для отдельной партии деталей значение припуска каждой из них случайно, так как определяется рядом произвольных факторов. В случае однопроходных работ на предварительно настроенных станках наблюдается явление копирования, обусловленное упругими деформациями компонентов системы. Оно состоит в прямой зависимости выдерживаемого размера от габаритов заготовки. То есть при наименьшем выдерживаемом размере получается деталь минимальных размеров, а использование наибольшего выдерживаемого размера дает максимальные габариты детали. Это объясняется соответствующей выдерживаемому размеру величиной отжатия, определяемой величиной припуска и силой резания. Ввиду того, что в реальных условиях наблюдаются колебания размеров заготовок и твердости их материала, припуски также различаются.

Исходя из невозможности точного задания, используют допуски. Причем для общего типа и размера используется один допуск. Для промежуточного он определяет предел колебаний припуска и габаритов. Допуски на операционные габариты также важны. Их значение обусловлено влиянием на точность и сложность создания деталей. Так, при малых значениях возрастает вероятность получения брака ввиду неполного удаления дефектного слоя. К тому же повышается стоимость работ. При использовании большого допуска наблюдаются значительные колебания глубины резания для одной партии и, следовательно, размеров после текущего перехода. Кроме того, большие допуски усложняют настройку станка и работу.

Прежде чем получить готовую деталь, с заготовкой проделывают массу разнообразных операций. Одной из наиболее важных является определение припуска на обработку. Его размер – это разность между размером заготовки и размером детали по чертежу. В данной статье мы узнаем, что такое припуск и как правильно его рассчитать.

Виды припусков

Припуск – это слой металла, который снимают с поверхности заготовки для получения готовой детали. Это необходимо для того, чтобы обеспечить точность необходимых размеров и необходимое качество поверхности детали. Мы уже выяснили, что такое припуск, а теперь узнаем, какие существуют его разновидности. В зависимости от способа изготовления детали, припуски могут быть промежуточными, междуоперационными и общими. Как правило, последние высчитываются путем сложения междуоперационных. Припуск может рассчитываться как на определённый размер, так и на сторону.

От чего зависит величина?

Мы уже выяснили ранее, что такое припуск, а теперь узнаем, от каких факторов может зависеть его размер. В первую очередь, конечно же, от технических условий качества поверхности и точности обработки детали. Кроме того, размер припуска зависит от конфигурации детали и ее размеров. Еще один немаловажный фактор, влияющий на выбираемую величину, – это вид производства. Нельзя забывать и о погрешности установки детали в устройство.

Расчет припуска двумя способами

Мы уже выяснили, что такое припуск и какие факторы влияют на его размер, а теперь узнаем, как правильно его рассчитать. Существует два способа: статистический (табличный) и аналитический (расчетный). Первый определяется по соответственным ГОСТам и зависит от типа заготовки и маршрута обработки. В первую очередь, для того чтобы рассчитать размер припуска на обработку статистическим методом, необходимо разработать маршрут обработки заготовки. Далее назначаются технологические допуски для технологических переходов. Теперь, согласно таблицам, с соответственными ГОСТами назначаются элементы припуска Rz и h. Кроме того, необходимо вычислить величину суммарных пространственных погрешностей. Технологический припуск, рассчитываемый табличным методом, нужно начинать вычислять с последнего перехода, то есть в порядке обратного хода технологического процесса.

Для вычисления припуска аналитическим методом используют следующие формулы.

Для цилиндрических поверхностей:

Для плоских поверхностей:

Где:

- Rz – величина микронеровностей;

- h – глубина дефектного слоя;

- ρi-1 – величина суммарных пространственных отклонений;

- εi – погрешность установки заготовки;

- i – припуск на данную операцию.

Промежуточные припуски на механическую обработку (минимальные) рассчитываются с очень высокой точностью — до микрометра, а округление необходимо производить в сторону увеличения.

Несмотря на то, какой вид припуска рассчитывается, необходимо также учитывать, что его величина должна превышать минимальную толщину стружки, которую снимает режущий инструмент в рассчитываемой технологической операции. Конечно же, в различных ситуациях и при разнообразных видах обработки заготовки вышенаписанные формулы могут незначительно изменяться. Например, из формулы убирается глубина дефектного слоя и её припуск (hi-1) при шлифовании после термообработки, поскольку в данном конкретном случае поверхностный слой необходимо сохранить.

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Технологии Обработки Металлов

Определение величины припусков

Главная / Припуски / Определение величины припусков

Как видно из рассмотрения факторов, влияющих на величину припуска, величина нормального припуска должна быть такой, чтобы можно было произвести механическую обработку и достигнуть необходимой чистоты поверхности и точности размеров детали способами, соответствующими выполнению этих требований.

Из этого следует, что величина припуска зависит от толщины поверхностного слоя, который подлежит снятию, и припусков, необходимых для всех промежуточных операций механической обработки.

- Так как заготовки имеют допуски, дающие отклонения от размера заготовки в положительную и отрицательную стороны, то при определении общей величины припуска следует прибавить к размеру заготовки величину отрицательного отклонения (если таковое допускается).

- Таким образом нормальный припуск будет слагаться из следующих величин:

- 1) толщины поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента;

- 2) суммы припусков на все промежуточные операции механической обработки

- 3) величины отрицательного отклонения от номинального размера заготовки.

Припуск на толщину поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента, и общий припуск можно определить по данным табл. 9.

Величины припусков на промежуточные операции механической обработки можно принимать по данным табл. 10—21.

Таблица 10

Припуски после черновой обточки валов под чистовую обточку в мм. на диаметр

Пользуясь таблицей 11, надо брать большие величины при предварительной грубой обработке поверхности и меньшие — при точной.

Таблица 11

Предельные припуски после обточки под круглое шлифование в центрах закаленных изделий в мм. на диаметр.

Допуски при предварительной обработке принимаются:

- при черновой обточке по 5-му классу точности (ОСТ),

- при чистовой обточке по 4-му классу точности (ОСТ),

- при чистовой обточке с повышенной точностью по 3-му классу точности (ОСТ).

Если производится черновое шлифование до термической обработки, то суммарный припуск на черновое и чистовое шлифование необходимо брать больше в 1,6 раза против величин, указанных в табл. 11. Из этого суммарного припуска примерно 40% снимается до термообработки и 60% после термообработки.

При тонких изделиях с резким переходом диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков.

Таблица 12

Предельные припуски после обточки под круглое шлифование в центрах незекаленных изделий из всех материалов в мм. на диаметр.

В табл. 12 также надо брать большие величины при предварительной грубой обработке и меньшие — при точной. При предварительной обработке допуски принимаются, как указано было для предыдущей таблицы.

Таблица 13

Предельные припуски под бесцентровое наружное шлифование закалённых изделий в мм на диаметр.

В табл. 13 и 14 наибольшие величины припусков принимаются при предварительной грубой обработке, наименьшие — при точной. При предварительной обработке допуски принимаются: при черновой обточке по 5-му классу точности (ОСТ), при чистовой обточке по 4-му классу точности (ОСТ), при чистовой обточке повышенной точности по 3-му классу точности (ОСТ).

При черновом шлифовании до термической обработки суммарный припуск на черновое и чистовое шлифование надо увеличивать в 1,6 раза против величин, указанных в табл. 13.

Таблица 14

Предельные припуски под бесцентровое наружное шлифование незакаленных изделий из всех материалов в мм на диаметр.

Для изделий тонких с резкими переходами диаметров, которые при термической обработке подвергаются короблению, необходимо принимать наибольшие величины припусков, указанные в табл. 13.

Ниже приводятся таблицы величин припусков под чистовое растачивание, шлифование, зенкерование и развёртывание отверстий, под чистовое фрезерование и шлифование плоскостей и протягивание (табл. 15—21а).

Таблица 15

Средние величины припусков после чернового растачивания под чистовое растачивание отверстий резцом в мм на диаметр. Очень удобно для наглядности изображать графически расположение припусков в разных стадиях обработки в виде схем, показанных на фиг. 15а (для вала) и на фиг. 15б (для отверстия).

Размеры заготовок называются свободными, если они относятся к необрабатываемым поверхностям или поверхностям, обрабатываемым, но не сопрягающимся с другими поверхностями. Допускаемые отклонения размеров заготовок, в необрабатываемых местах зависят от рода заготовок и способов их изготовления.

Фиг. 15а

Схема расположения припусков в различных стадиях обработки вала.

Фиг. 15а

Схема расположения припусков в различных стадиях обработки отверстия.

Источник: https://tehnologija-obrabotki-metallov.ru/opredelenie-velichiny-pripuskov.html

Пример расчёта припуска на обработку

Рассчитаем припуски и межоперационные размеры для поверхности 17 детали «Муфта».

Для цилиндрических поверхностей

Расчёт минимальных припусков на диаметральные размеры для каждого перехода производят по следующим уравнениям:

Расчётные значения припусков заносим в графу 6 таблицы 8.

Расчёт наибольших расчётных размеров по технологическим переходам производим, вычитая из значения наибольших предельных размеров, соответствующих предшествующему технологическому переходу, величину припуска на выполняемый переход:

Наибольшие расчётные размеры заносим в графу 7 таблицы 8. Наибольшие предельные размеры (округлённые) заносим в графу 9 таблицы 8.

Затем определяем наименьшие предельные размеры по переходам:

2. мм.

3. мм.

4. мм.

Результаты расчётов вносим в графу 10 таблицы 8. Расчёт фактических максимальных и минимальных припусков по переходам производим, вычитая, соответственно, значения наибольших и наименьших предельных размеров, соответствующих выполняемому и предшествующему технологическим переходам.

- Максимальные припуски

- мм.

- мм.

- мм.

- мм.

- Минимальные припуски

- мм.

- мм.

- мм.

- мм.

- Результаты расчётов заносим в графы 11 и 12 таблицы 8.

- Расчёт общих припусков производим по следующим уравнениям:

- наибольшего припуска мм;

- наименьшего припуска мм.

- Проверку правильности расчётов проводим по уравнению

- мм;

- мм.

- Расчет припусков на обработку и предельных размеров по технологическим переходам представлен в таблице 8.

- Таблица 8

- Расчёт припусков на обработку и предельных размеров по технологическим переходам

| Маршрут обработки поверхности | Rz, мкм | h, мкм | ρ, мкм | ε, мкм | 2zmin, мкм | dрасч max | T, мкм | dmax, мм | dmin, мм | zmin, мм | zmax, мм |

| Отливка | 160 | 200 | 300 | — | — | 48,196 | 2500 | 48,19 | 45,696 | — | — |

| Черновое растачивание | 100 | 50 | — | — | 2·660 | 49,516 | 390 | 49,5 | 49,126 | 1,32 | 3,43 |

| Чистовое растачивание | 50 | 25 | — | — | 2·150 | 49,816 | 160 | 49,8 | 49,656 | 0,3 | 0,53 |

| Шлифование предварительное | 25 | 15 | — | — | 2·75 | 49,966 | 62 | 49,9 | 49,904 | 0,15 | 0,25 |

| Шлифование окончател | 5 | 5 | — | — | 2·40 | 50,046 | 25 | 50,04 | 50 | 0,08 | 0,12 |

Строим график расположения припусков на обработку (см. рис. 5)

Рисунок 5 – Схема графического расположения припусков на обработку поверхности 10 Ø50+0,046 мм

2.5.3.7 Разработка инновационного технологического процесса механической обработки .

Для условий единичного или мелкосерийного производства обработку необходимо вести на универсальном оборудовании, стремясь к более полному использованию его возможностей.

Чтобы избегать трудоемких переустановок крупногабаритных и тяжелых заготовок, черновую и чистовую обработку таких заготовок выполняют за одну операцию. Наиболее точные станки используют для чистовой и отделочной обработки, выделяемые в отдельные операции.

Выбор оборудования. Выбор оборудования (см. табл. П26) является одной из важнейших задач при разработке технологического процесса механической обработки заготовки.

От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, возможность механизации и автоматизации ручного труда, экономии электроэнергии и в итоге — себестоимость изделия.

В зависимости от объёма выпуска изделий, выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением (ЧПУ).

Выбор каждого вида станка должен быть экономически обоснован. Производится расчёт технико-экономического сравнения обработки данной операции на разных станках.

При заданном объёме выпуска изделий необходимо принимать ту модель станка, которая обеспечивает наименьшие трудовые и материальные затраты, а также себестоимость обработки заготовки.

При выборе необходимо дать краткое описание моделей станков, применяемых в технологическом процессе, указать предпочтение выбранной модели станка по сравнению с другими, аналогичными станками.

Характеризуя выбранные модели станка, можно ограничиваться краткой их технической характеристикой. Если выбранные станки специальные, агрегатные или специализированные, то следует описать их принципиальную схему.

- При выборе станочного оборудования необходимо учитывать следующее:

- — характер производства;

- — методы достижения заданной точности при обработке;

- — необходимую сменную (или часовую) производительность;

- — соответствие станка размерам детали;

- — мощность станка;

- — удобство управления и обслуживания станка;

- — габаритные размеры и стоимость станка;

- — возможность оснащения станка высокопроизводительными приспособлениями и средствами автоматизации и механизации;

— кинематические данные станка (диапазоны подачи, частота вращения шпинделя и т.д.).

- При выборе станочного оборудования необходимо также учитывать современные достижения отечественного станкостроения.

- ПРИМЕР:

- Таблица 9

- Выбор оборудования

| № операции | Наименование операции | Наименование, модель оборудования, паспортные данные |

| 010 020 055 | Токарный многоцелевой станок с ЧПУ |

Источник: https://studopedia.net/10_160_primer-rascheta-pripuska-na-obrabotku.html

Припуски на обработку. Основные понятия

Припуски на обработку

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на

сторону.

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей.

В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку.

По второму условию припуски должны гарантировать качественное изготовление

деталей по всем параметрам точности и состоянию поверхностного слоя

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический и расчётно-аналитический.

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения

общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от

методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно

гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

- Припуски на разрезку, Припуски на механическую обработку алюминиевых отливок,

- Припуски на механическую обработку оловянистых, бронзовых отливок,

- Припуски на механическую обработку чугунных и стальных отливок

- Припуски и предельные отклонения для поковок типа дисков

- Припуски и предельные отклонения для гладких поковок

- Припуски на механическую обработку отливок из серого чугуна

- Припуски на обтачивание валов

- Припуски на растачивание отверстий

- Припуски на шлифование валов

- Припуски на шлифование отверстий

- Припуски для поковок с уступами

- Припуски для поковок с отверстиями

- Припуски на механическую обработку отливок из цветных сплавов

- Припуски на механическую обработку стальных фасоных отливок

- Припуски на штамповки

Источник: https://osntm.ru/pripuski.html

Допуски и припуски на механическую обработку

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки.

Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным.

При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода.

Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми.

Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала.

Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью.

Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации.

Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером.

Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными.

На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах.

Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей.

Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц.

Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули.

Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Источник: https://m-ser.ru/articles/opredelenie-pripuskov-i-dopuskov-na-mekhanicheskuyu-obrabotku/

Расчет припусков на механическую обработку

Всякая заготовка, предназначенная для механической (слесарной) обработки, изготавливается с припуском на размеры готовой детали (припуском на обработку).

Ранее было дано определение общего припуска. При этом можно сказать, что общий припуск — это слой материала, необходимый для выполнения всей совокупности технологических переходов, т.е. всего процесса обработки данной поверхности от заготовки до готовой детали.

На рис. 4.

84 представлена схема расположения припусков и допусков при обработке детали «вал».

Рис. 4.84. Схема расположения припусков и допусков при обработке вала

Нумерация позиции на рис. 4.84 соответствует следующим значениям: 1 — допуск на изготовление заготовки; 2 — припуск на предварительную обработку; 3 — допуск на предварительную обработку; 4 — припуск на шлифование; 5 — допуск на шлифование; 6 — припуск на доводку; 7 — допуск на доводку.

Различают односторонние припуски на обработку, понимая под ними слой материала, снимаемый с одной стороны детали, и двусторонние, снимаемые с двух сторон. Иногда для цилиндрических деталей припуск дается «на диаметр», т.е. указывают двойную толщину снимаемого слоя, что должно быть оговорено.

Припуски могут быть симметричные и асимметричные, т.е. расположенные по отношению к оси заготовки симметрично и асимметрично.

Симметричные припуски могут быть у наружных и внутренних поверхностей тел вращения, а также у противолежащих плоских поверхностей, обрабатываемых параллельно (одновременно).

Однако как в первом, так и во втором случае возможно и асимметричное расположение припусков.

Величины припусков на обработку и допуски на размеры заготовок зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся материал, конфигурация, размеры, вид и способ изготовления заготовки, требования в отношении механической обработки, шероховатость поверхности и точность размеров детали.

В величину припуска, снимаемого при первых, черновых, операциях входит также дефектный слой.

Дефектный слой включает в себя выпуклости, вмятины, раковины, трещины, погрешности формы и размеров заготовок.

У поковок дефектный слой составляет от 1,5 до 3 мм, у штамповок — от 0,5 до 1,5 мм, у горячекатаного проката — 0,5—1 мм, у отливок из серого чугуна — 1—2 мм, у остальных отливок — 1—3 мм.

На практике перераспределяют припуск между предварительной и окончательной обработкой или между черновой и чистовой обработкой (см. рис. 4.84).

В таких случаях рекомендуется на черновую обработку оставлять до 60% суммарного припуска, а на чистовую — до 40%, или же предусматривают 45% — на черновую, 30% — на по- лучистовую и 25% — на окончательную обработку.

При назначении припусков следует учитывать характер термической обработки, результатом которой может быть деформация деталей.

- В качестве общего правила определения размеров заготовки (размер заготовки складывается из размеров поверхностей детали по чертежу и припуска на них) можно отметить, что начинать следует с окончательного номинального размера детали по чертежу в порядке, обратном ходу технологического процесса, наращивая на каждую операцию или переход определенный межоперационный припуск и устанавливая на этот припуск технологически оправданный допуск.

- Общая схема расчета межоперационных Zm припусков такова: для наружных поверхностей детали

- для внутренних поверхностей детали

- где Zm — припуски на выполняемый переход; а — размер, полученный на предшествующем переходе, мм; b — размер, который должен быть обеспечен на данном переходе, мм.

- Общий припуск определяется разностью размеров заготовки и готовой детали:

- для наружных поверхностей детали

- для внутренних поверхностей детали

- где Z0 — общий припуск на обработку; А3 — размер заготовки, мм; Ад — размер готовой детали, мм.

- Расчет припусков или назначение их по справочным таблицам следует производить после отработки конструкции детали и заготовки на технологичность и технико-экономического обоснования метода получения заготовки.

- Чтобы правильно определить величину минимального межоперационного припуска, необходимо учесть:

- • высоту неровности профиля по 10 точкам на предыдущем переходе — Rzi-1. Факторам, возникшим на предыдущей обработке, присвоен в дальнейшем индекс i — 1, а на выполняемом переходе — индекс /;

- • глубину дефектного поверхностного слоя на предыдущем переходе (обезуглероженный или отбеленный слой) — H,-i;

- • суммарные отклонения расположения поверхности (отклонения от параллельности, перпендикулярности, соосности, пересечений осей, позиционное отклонение) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности) на предыдущем переходе — р0/_ь

- • погрешности установки на выполняемом переходе — е;.

- 1. Rzi-1 — при выполнении первой операции эта величина берется по исходной заготовке. При выполнении второй операции нужно снять неровности, полученные на первой операции, и т.д. Величина Лц- зависит от метода, режимов и условий выполнения предшествующей обработки.

- 2. Hj—i — этот слой отличен от основного металла. Он подлежит полному или частичному удалению на выполняемом переходе. У отливок из серого чугуна поверхностный слой состоит из перлитной корки, наружная зона которого нередко имеет следы формовочного песка. Для создания благоприятных условий работы режущему инструменту этот слой полностью снимается на первом переходе обработки данной поверхности. Многие детали машин (например, распределительные валы автомобильных двигателей) отливают с отбеленным поверхностным слоем. При последующей обработке этот слой, наоборот, желательно по возможности сохранить в целях повышения износостойких свойств детали. У стальных поковок и штампованных заготовок поверхностный слой характеризуется обезуглероженной зоной. Этот слой подлежит полному удалению, поскольку он снижает предел выносливости детали.

В результате обработки резанием в поверхностном слое возникает зона наклепа. При последующей обработке эту зону целесообразно сохранить, так как она повышает износостойкость детали и способствует получению более чистой поверхности.

На рис. 4.

85 показана схема поверхностного слоя заготовки, где А — удаляемая дефектная часть поверхностного слоя, В — неудаля- емая часть поверхностного слоя, С — основная структура металла, RZi-1 — высота неровности, Ht_ — глубина дефектного поверхностного слоя.

3. ро,—1 — к суммарным отклонениям относятся: несоосность наружной (базовой) поверхности и растачиваемого отверстия у заготовок втулок, дисков и гильз; несоосность обтачиваемых ступеней базовым шейкам или линии центровых гнезд у заготовок ступенчатых валов и другие погрешности взаимного положения обрабатываемых и базовых элементов (рис. 4.86).

Рис. 4.85. Схема поверхностного слоя

Рис. 4.86. Схема влияния несоосности роМ наружной и внутренней поверхностей втулки на припуск под растачивание

На рис. 4.

86 показана схема, иллюстрирующая влияние несоосности р0 наружной и внутренней поверхностей втулки на припуск под растачивание отверстия. Своей наружной (базовой) поверхностью втулка закрепляется в трехкулачковом самоцентрирующем патроне.

Штриховая линия характеризует заданное обработкой отверстие диаметром D. Из схемы видно, что составляющая промежуточного припуска (на диаметр), компенсирующая несоосность поверхностей втулки, равна 2р0/_].

Диаметр отверстия заготовки с учетом влияния только одной этой составляющей d = D — 2р0,_!.

Суммарные отклонения возникают в результате неточного выполнения заготовок и операций механической обработки. При механической обработке может иметь место также копирование в уменьшенном виде первичных погрешностей заготовки.

Влияние пространственных отклонений на количество снятого в виде припуска материала зависит от принятой схемы базирования заготовки.

При механической обработке деталей типа дисков целесообразно, например, сначала расточить отверстие на базе наружной цилиндрической поверхности (для устранения несоосности), а затем на базе отверстия обточить наружную поверхность.

При обратной последовательности обработки с наружной (доминирующей для этой детали) поверхности снимается значительно большее (по объему) количество металла.

4. ?, — в результате погрешности установки обрабатываемая поверхность занимает различное положение при обработке партии заготовок на предварительно настроенном станке. Нестабильность положения обрабатываемой поверхности должна быть компенсирована дополнительной составляющей промежуточного припуска.

Необходимо различать погрешности установки, представляющие собой составляющую общей погрешности выполняемого размера при механической обработке и погрешность установки при определении промежуточного припуска.

Последняя погрешность установки характеризуется величиной смещения обрабатываемой поверхности на предыдущем переходе.

Это смещение происходит при закреплении заготовки из-за неточности ее базовых поверхностей в результате неточного изготовления и износа установочных элементов приспособления, а также в результате погрешностей выверки при индивидуальной установке заготовок.

На рис. 4.

87, а показана схема образования погрешности установки в результате осадки заготовки из-за контактных деформаций в местах касания ее базовой плоскости с установочными элементами приспособления, вызываемых зажимной силой Q. Неоднородность поверхностного слоя заготовок и непостоянство зажимной силы приводят к тому, что величина осадки в партии заготовок колеблется от утах до ymin.

Рис. 4.87. Схемы образования погрешности установки:

о — в результате осадки заготовки в приспособлении; б — в результате базирования заготовки отверстием на оправку с зазором

Величина е; определяется разностью утах и ymin. Из схемы рис. 4.

87, а видно, что наименьший удаляемый припуск (ymin) равен толщине дефектного (заштрихованного) слоя г, а наибольший (Утт) — z + Величина ?, должна быть меньше допуска на выполняемый размер Н.

В противном случае обработку нужно вести пробными проходами. При стабилизации зажимной силы (пневматические и другие устройства) величиной ?, можно ввиду малости пренебречь.

На рис. 4.

87, б дана схема установки заготовки базовым отверстием на оправку с зазором. Смещение заготовки от нейтрального положения в ту или иную сторону возможно в пределах до

где к — минимальный радиальный зазор между заготовкой и оправкой; Ту — допуск на диаметр базового отверстия; Т2 — допуск на изготовление оправки; Тг — допуск на износ оправки.

При обтачивании наружной поверхности заготовки снимаемый припуск на диаметр из-за возможного одностороннего смещения заготовки увеличивается на величину 2?,.

Недостаток этой схемы заключается также и в том, что обточенная поверхность получается несоосной с базовым отверстием на величину ?,. Если посадка заготовки на оправку производится с гарантированным натягом, то ?, = 0.

Общая величина минимального промежуточного припуска определяется суммированием величин Rzi-y, Ht_ь

Ро/— Ь ?о-

Источник: https://studref.com/603567/tehnika/raschet_pripuskov_mehanicheskuyu_obrabotku