Предел выносливости материала является одной из важных прочностных характеристик, знание значения позволяет определить надёжность, прочность и эксплуатационные способности детали, изделия, металлической конструкции. В науке сопромат ему уделяется отдельный, особенный раздел.

Предел длительной прочности: что это такое и особенности его определения

Под пределом выносливости понимается такая характеристика материала, как способность выдерживать нагрузки, способные вызывать цикличные напряжения в материале. Также нередко можно услышать, что его называют пределом усталости.

Для того чтобы определить этот показатель, принято пользоваться проведением целого ряда испытаний на установление предельного, то есть самого большого, максимального напряжения из выполненной серии воздействий, при которой образец остается целым, не подвергшимся усталостному разрушению после перенесенного ряда циклических нагрузок.

В вычислительных формулах предел выносливости обозначается сочетанием ΣR (латинская sigma и коэффициент R, который условно принимается равным асимметрии цикла). Таким образом:

R = Σ min / Σ max.

По приведенной формуле видно, что это, по сути, математическое отношение минимального к максимально зафиксированному напряжению.

Σ в тех случаях, когда речь идёт о симметричных циклах нагрузки, обозначается индексом «-1», а если речь о пульсационных, то тогда она отмечается с индексом «0».

Важная особенность отмечается в закономерном изменении данного показателя в зависимости от вида материала, металла, сплава. Например:

- если мы посмотрим на поведение ферритных или титановых сплавов, то тогда сможем говорить об установлении максимального напряжения, при котором целостность образцов сохранится при произвольно большом количестве нагрузок (он не разрушится);

- если же взять для испытаний более мягкий металл, например, алюминиевый или медный образец, то они уже будут быстрее подвергаться усталостному разрушению под влиянием на них ряда малых нагрузок.

Кстати, тут уже появляется разновидность данного показателя – ограниченный предел выносливости, который в расчетах обозначают ΣNR.

N – это коэффициент, показывающий, сколько было задано циклов нагружения.

Проведение испытаний и определение предела выносливости материала

Для проведения испытаний необходимо провести цикл нагрузок и замеров, для которых берётся не менее 10 одинаковых образцов. Далее проводится серия нагружений: на растяжение, сжатие, кручение, изгиб. Сначала они проводятся на высоких напряжениях, при которых образец способен выдержать самое маленькое количество циклов. Через время величину напряжения уменьшают, делается это постепенно до пределов, при которых не проявляется склонность металлического образца к деформации и разрушению независимо от того, насколько продолжительным было воздействие.

Как показывает опыт, если без проблем выдержано 7 нагрузок, то деталь выдержит и больше, поэтому данное количество циклов называют базой испытаний, а полученное значение принимают за предельную выносливость материала.

Многие детали машин и механизмов в

процессе эксплуатации подвергаются

повторно-переменным (циклическим)

напряжениям, что может вызвать образование

трещин и разрушение даже при напряжениях

ниже 0,2.

Разрушение металлов и сплавов в результате

многократного повторно-переменного

напряжения носит название усталости,а свойство металлов сопротивляться

усталости называетсявыносливостью

(ГОСТ 23207-78).

Природа усталостного разрушения

заключается в следующем. Металлы, как

известно, состоят из большого числа

различно ориентированных зерен, которые

вследствие анизотропии оказывают

неодинаковое сопротивление действию

внешних сил. Зерна, неблагоприятно

расположенные по отношению к направлению

действия внешних сил, оказываются

слабыми, и пластичная деформация в них

произойдет при напряжениях ниже предела

текучести, в других же зернах приложенная

нагрузка вызовет лишь упругую деформацию.

Многократная пластическая деформация

при действии повторно-переменных

нагрузок приводит к образованию

микротрещины, которая, увеличиваясь,

превращается в зону усталостного

разрушения.

Исследования на усталость проводят для

определения предела выносливости,

под которым понимают максимальное

напряжение цикла, которое выдерживает

материал, не разрушаясь при достаточно

большом числе повторно-переменных

нагружений (циклов).

Предел выносливости при симметричном

цикле обозначается -1.

Предел выносливости чаще определяют

на вращающемся образце (гладком или с

надрезом) с приложением изгибающей

нагрузки по симметричному циклу.

Для этого используют не менее десяти

образцов, каждый из которых испытывается

до разрушения только на одном уровне

напряжений.

По результатам испытаний отдельных

образцов в координатах «напряжение-число

циклов» строят кривую, по которой и

определяют предел выносливости -1

(рис. 21).

Для тех металлов и сплавов, у которых

нет горизонтального участка выносливости,

испытания, ограничивают определением

«ограниченного предела выносливости»,

который для сталей равен 10 млн., а для

цветных сплавов 100 млн. циклов.

-1

Рис. 21.Схема испытания

и кривая выносливости

Порядок выполнения работы

-

Установить длину рабочей части и площадь

поперечного сечения образца до испытания. -

Провести испытания образца на растяжение

с записью диаграммы. -

По диаграмме растяжения определить

предел пропорциональности, предел

текучести, предел прочности. -

Определить относительное удлинение и

сужение образца. -

Провести испытания на ударную вязкость

и определить ее значение.

Контрольные вопросы

-

Виды механических испытаний металлов.

-

Какие характеристики определяют при

испытании на растяжении? -

Что такое ударная вязкость?

-

Как проводятся испытания на ударную

вязкость? -

Что такое усталость, выносливость и

предел выносливости металлов? -

Как определяется предел выносливости?

ЛАБОРАТОРНАЯ РАБОТА №4

Влияние холодной

пластической деформации на структуру

и свойства стали

Цель работы:изучить влияние холодной

пластической деформации на структуру

и свойства (твердость) малоуглеродистой

стали; изучить влияние температуры

нагрева на структуру и свойства

(твердость) холоднодеформированной

малоуглеродистой стали.

Приборы

и оборудование: набор

готовых микрошлифов, микроскоп МИМ-7,

твердомеры, штангенциркуль.

Пластическая

деформация и рекристаллизация

Холодная пластическая

деформация вызывает в металле структурные

изменения, а, следовательно, и изменение

свойств металла.

Явления, возникающие

в металле при пластической деформации,

многообразны. Условно их можно разделить

на три группы:

а) изменение формы

и размеров кристаллов (зерен);

б)изменение

их кристаллографической пространственной

ориентировки;

в) изменение тонкого

внутреннего строения каждого кристалла.

Пластическая

деформация осуществляется путем

скольжения (сдвига) или двойникования.

Скольжение (сдвиг) состоит в перемещении

одной части кристалла относительно

другой по определенным плоскостям и

направлениям. Двойникование осуществляется

путем поворота некоторого объема

кристалла на определенный угол.

Многочисленные

исследования показывают, что скольжение

и поворот осуществляются по плоскостям

и направлениям с наиболее плотной

упаковкой атомов. Чем больше в металле

таких плоскостей, тем выше его способность

к пластической деформации. Металлы и

сплавы с кубическими решетками К12 и К8

имеют большую пластичность, чем металлы

и сплавы с гексагональными решетками

Г12 и Г6.

Вдоль

плоскостей, по которым произошел сдвиг,

и в прилегающих к ним объемах происходит

искажение кристаллической решетки,

которое вызывает упрочнение сплава.

Поэтому последующее скольжение возникает

уже в другой параллельной плоскости и

при большем напряжении.

Процесс

скольжения нельзя представлять себе

как одновременное перемещение всех

атомов, находящихся в плоскости

скольжения, так как для группового

перемещения атомов требуются напряжения

в сотни раз большие, чем напряжения

скольжения. Например, для монокристаллов

железа наименьшая теоретическая

прочность скольжения равна 23000 МПа, а

реальная прочность скольжения составляет

290 МПа, что почти в 100 раз меньше

теоретической; для алюминия реальная

прочность почти в 500 раз меньше

теоретической, для меди в 1540 раз.

Такое большое

расхождение между теоретической и

реальной прочностью металлов вызвано

наличием в реальных кристаллах

многочисленных дефектов кристаллической

решетки.

Сравнительно

легкое перемещение атомов по плоскостям

скольжения объясняется наличием в этих

плоскостях линейных дефектов –

дислокаций. Дислокации бывают линейные

и винтовые. Образование линейной

дислокации можно представить как

внедрение в идеально построенный

кристалл лишней кристаллографической

полуплоскости атомов, называемой

экстраплоскостью (рис. 22).

Рис.

22. Схема образования линейных дислокаций:

АВ

– линия дислокации; CD

– плоскость скольжения линейной

дислокации

Нижний

край экстраплоскости АВ

вызывает большое искажение в кристаллической

решетке, которое называется линией

дислокации. Вокруг линии дислокации

концентрируются все упругие искажения

кристаллической решетки. Над линией

дислокации, где имеется экстраплоскость,

кристаллическая решетка сжимается, а

под линией дислокации, где отсутствует

экстраплоскость, растягивается. Длина

дислокации может достигать нескольких

тысяч межатомных расстояний решетки.

При

движении дислокаций происходит смещение

атомов на величину, меньшую атомного

расстояния, для чего требуются небольшие

усилия. Происходит это потому, что атомы,

лежащие на линии дислокации, находятся

в неравновесном состоянии; смещенные

из своих нормальных положений

дислоцированные атомы перейдут в

равновесное положение даже при небольшом

напряжении, а атомы из нормального

положения в дислоцированные.

В процессе

пластической деформации происходит не

только движение имеющихся в кристалле

дислокаций, но и образуется большое

количество новых дислокаций в различных

кристаллографических плоскостях и

направлениях. Если на пути движения

дислокации встречаются препятствия в

виде другой дислокации или дефектов

другого вида, то процесс движения

дислокации затормаживается, и для

преодоления этих препятствий требуются

большие внешние усилия.

Плотность

дислокаций в недеформированном металле

может составлять 106–108

дислокаций в 1 см2,

после деформации в этом же металле она

достигает 1010–1012

дислокаций в см2.

Таким образом,

создание дислокаций – одно из важнейших

явлений, возникающих при пластической

деформации.

При

определенной (критической) плотности

дислокаций и других дефектов и искажений

кристаллической решетки прочность

материала увеличивается, так как

создаются препятствия для свободного

движения дислокаций. Чем больше искажена

решетка на межзеренных и межблоковых

границах, тем больше затруднено скольжение

по кристаллографическим плоскостям и

направлениям.

При пластической

деформации поликристаллического тела

зерна деформируются по разному: в первую

очередь будут деформироваться те зерна,

в которых плоскости легкого скольжения

наиболее благоприятно расположены по

отношению к приложенной силе.

В процессе развития

пластической деформации изменяется

форма зерен, наблюдаются повороты зерен

относительно друг друга, дробление

зерен и образование их определенной

кристаллографической ориентации –

возникает текстура деформации. По

отношению к действующей силе зерна

вытягиваются при растяжении и располагаются

перпендикулярно к ней при сжатии. Металл

приобретает как бы волокнистую структуру.

Линиями волокон являются всевозможные

примеси, расположенные по границам

зерен. Текстурованный материал

анизотропен, т.е. механические и физические

свойства по разным направлениям различны.

Таким

образом, пластическая деформация, каким

бы способом она не производилась

(растяжением, сжатием, изгибом, прокаткой,

волочением и т.д.), вызывая искажения

кристаллической решетки, дробление

блоков мозаичной структуры, изменяя

форму зерен и образуя текстуру, приводит

к изменению всех свойств металлов и

сплавов.

Характеристики

прочности (твердость, предел прочности,

предел упругости, предел текучести) с

увеличением степени пластической

деформации растут; характеристики

пластичности и вязкости (относительное

удлинение, относительное сужение,

ударная вязкость) падают. В процессе

пластической деформации изменяются

физические свойства: уменьшается

плотность, сопротивляемость коррозии,

магнитная проницаемость, увеличивается

коэрцитивная сила, увеличивается

электросопротивление, изменяется

термоэлектродвижущая сила.

Деформация

со степенью более 70% увеличивает предел

прочности в полтора – два раза, а иногда

и в три раза, в зависимости от природы

металла и вида обработки давлением.

Относительное удлинение при этом

снижается в 10–20, а иногда и в 30–40 раз.

Упрочнение

металлов и сплавов, полученное в процессе

пластической деформации, называется

нагартовкой

или наклепом.

Состояние

металла, возникающее в результате

наклепа, является неустойчивым,

метастабильным, с повышенной свободной

энергией. Поэтому даже при комнатных

температурах в нагартованном металле

протекают

самопроизвольно диффузионные процессы,

приводящие деформированный металл в

более равновесное состояние. При

повышенных температурах эти процессы

протекают быстрее. В зависимости от

степени деформации, температуры и

времени нагрева в нагартованном металле

протекают разные по своему типу

структурные изменения, которые

подразделяют на две стадии: возврат

и

рекристаллизацию.

В свою очередь стадия возврата включает

отдых и полигонизацию, а стадия

рекристаллизации – первичную

рекристаллизацию (рекристаллизация

обработки) и собирательную, или вторичную

рекристаллизацию.

При

отдыхе (или возврате первого рода)

происходит диффузионное перемещение

и аннигиляция (взаимное уничтожение)

точечных дефектов, уменьшение концентрации

вакансий. За сет этого частично снимаются

упругие искажения кристаллической

решетки и, следовательно, частично

восстанавливаются механические и

физические свойства. Микроструктура

металла и кристаллографическая ориентация

его зерен практически не изменяются.

Температура отдыха для железа соответствует

300–350ºС.

Полигонизация

(или возврат второго рода) протекает

при более высокой температуре (для

железа 450–500ºС). Она характеризуется

тем, что происходит планомерное

перемещение дислокаций и группировка

дислокаций в ряды (рис. 23). Дислокации

выстраиваются друг над другом, образуя

вертикальные дислокационные малоугловые

границы, которые разделяют соседние

субзерна с небольшой разориентировкой

решеток. В результате происходит

дальнейшее снятие упругих искажений

решетки и более полное восстановление

физических свойств. Механические

свойства при этом изменяются незначительно,

т.к. процессы протекают внутри зерна, а

сами зерна не изменяют свою форму.

При

более высоких температурах (tнр

– температура начала рекристаллизации,

рис. 24), определенных для каждого

материала, начинается процесс образования

новых зерен взамен волокнистой

а)

б)

Рис.

23. Схема полигонизации:

а

– хаотичное распределение дислокаций

в изогнутом кристалле; б

– стенки из дислокаций после полигонизации

структуры.

При этом происходит полное разупрочнение

деформированного материала. Механические

и физические свойства приобретают

прежние значения (см. рис. 24). Образование

и рост новых зерен с менее искаженной

решеткой за счет исходных деформированных

зерен называется рекристаллизацией

обработки,

или первичной рекристаллизацией.

Движущей силой рекристаллизации

обработки является энергия искажений

деформированных зерен.

Температура

начала рекристаллизации (21) зависит от

многих факторов и прежде всего от степени

деформации материала, химического

состава, количества примесей в нем; от

природы материала, от величины зерна

до деформации, от температуры

деформирования. Определено, что

Трекр

= а

Тпл.

(21)

где Трекр.– абсолютная

температура рекристаллизации;

а– коэффициент, учитывающий

вышеперечисленные факторы;

Тпл.– абсолютная температура

плавления данного вещества.

Для железа и других металлов технической

чистоты минимальная температура

рекристаллизации определяется по

формуле Л.А. Бочвара (22):

Трекр = (0,3÷0,4)Тпл

(22)

Повышение температуры (t1,

см. рис. 24) или увеличение времени выдержки

приводит к росту зерен, т.е. происходит

поглощение мелких, термодинамически

неустойчивых зерен более крупными.

Такой процесс получил названиесобирательной,или вторичной

рекристаллизации. Эта стадия

рекристаллизации нежелательна для

производства, так как она приводит к

образованию разнозернистости.

Температура рекристаллизации играет

огромное практическое значение. Чтобы

пластическая деформация создавала в

материале упрочнение (наклеп), она должна

осуществляться при температурах ниже

температуры рекристаллизации. Такая

обработка давлением называется

холодной. Если же обработка давлением

производится при температурах выше

температуры рекристаллизации, то

возникающее при деформации упрочнение

будет сниматься процессом рекристаллизации

и материал разупрочняется. Такая

обработка давлением называетсягорячей.

Термическая операция, заключающаяся в

нагреве деформированного материала до

температуры выше Трекр,

выдержке и последующем медленном

охлаждении (с печью), называетсярекристаллизационным отжигом.

Практически температура рекристаллизационного

отжига выбирается выше расчетной обычно

на 200–300ºС для ускорения процесса

рекристаллизации. Для железа и

низкоуглеродистой стали эта температура

принимается 650–700ºС.

Рис. 24. Влияние

нагрева на механические свойства и

микроструктуру холоднодеформированного

металла

Установлено, что зерно растет особенно

сильно после небольшой степени деформации,

называемой критической степенью

деформации εкр.(рис. 25).

Критическая степень деформации для

железа равна 5–6%; для малоуглеродистой

стали 7–15%.

При критической степени деформации

возможно взаимное уничтожение дислокаций

при тепловом их движении, что способствует

постепенному уменьшению количества

дислокаций на границах зерен и слиянию

нескольких зерен в одно крупное.

Критическую степень деформации следует

избегать, так как после рекристаллизационного

отжига крупнозернистая структура

обладает пониженной ударной вязкостью,

более низкими σв, σ0,2и δ.

Рис. 25. Влияние

степени деформации на размер зерна

после рекристаллизационного отжига

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

11.03.20154.63 Mб10новая методичка шопина стативко.doc

- #

- #

- #

- #

- #

- #

Изучение явления усталости показало, что при известных условиях разрушение материала при переменных напряжениях может и не произойти. Свойство материала выдерживать, не разрушаясь, больше число циклов переменных напряжений называют его выносливостью. Пределом выносливости (пределом усталости) называют наибольшую величину циклического напряжения, при котором материал может работать неограниченно долго без разрушения. Предел выносливости обозначается .

Усталостную прочность определяют по результатам экспериментальных исследований определенного числа образцов, подвергнутым испытаниям при различных уровнях циклических напряжений, вплоть до их разрушений. Результаты испытаний серии одинаковых образцов наносят на плоскость или

, где

– это максимальное за период цикла напряжение, а

– число циклов до полного разрушения, получая при этом так называемую диаграмму Веллера.

Опыт по определению предела выносливости производится следующим образом. Заготавливается партия образцов испытываемого материала. Выбирают ряд уровней циклических напряжений, при которых будут испытывать образцы. Первый уровень напряжений, как правило, наибольший и составляет величину равную 0,7-0,8 предела текучести материала, остальные уровни напряжения берутся ниже. На каждом уровне напряжений испытывают 5-6 образцов. Эти образцы закладываются в машину и нагружаются. Когда произойдет излом или разрыв, машина автоматически выключается, а счетчик оборотов показывает число циклов , необходимое для разрушения образца.Эксперименты показывают, что при испытаниях образцов на одном и том же уровне напряжений наблюдается значительный разброс разрушений. В таких случаях устанавливают вероятность разрушения в течение некоторого времени t на данном уровне напряжений.

С понижением уровня напряжения долговечности испытываемых образцов возрастают настолько, что приходится назначать некоторое предельное время выдержки , называемое базой испытаний, при которой образцы снимают с испытаний, когда часть из них не разрушилась. Напряжение, при котором 50% образцов разрушаются при

, а остальные 50% проходят базу испытаний, называется ограниченным или условным пределом выносливости.

Базы по числам циклов составляют обычно

для черных металлов, для сплавов цветных металлов иногда до

. В настоящие время нет ясного представления о том, существует ли у материалов абсолютный предел выносливости, так как нередко образцы разрушаются после того, как они предварительно выдержали десятки и даже сотни миллионов циклов. Это можно объяснить наличием в материале технологических дефектов в виде пор, расслоений, неметаллических включений и дефектов поверхностей обработки. Наличие экспериментальных данных об испытаниях конструкционных цветных сплавов дает основание утверждать, что последние не имеют абсолютного предела выносливости. Особую область исследований представляют испытания материалов в условиях коррозионно-агрессивных сред. Многие материалы в этих условиях определенно не имеют абсолютного предела выносливости. Также кроме напряженного состояния в материале еще проявляются электрохимические явления, получившие название эффект Ребиндера.

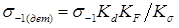

Предел выносливости при асимметрических циклах нагружения

Наиболее опасным циклом нагружения является симметричный цикл нагружения. Однако большое количество деталей машин работает при асимметричных циклах нагружения. Рассмотрим диаграмму Хея-Зодерберта для стали 45.

Диаграмма Хея-Зодерберта строится в координатах амплитуды напряжений– , постоянная составляющая цикла–

. Так как

при

всегда меньше предела прочности

, то все возможные механические состояния материалов находятся в пределах треугольника оав, причем уравнение прямой I имеет вид:

Уравнение прямой 2 представляется так:

Кривая 3– экспериментальная кривая предела выносливости, полученная при разных амплитудах и постоянных составляющих циклах на одной и той же базе

. Ордината при абсциссе

представляет собой предел выносливости при симметричном цикле нагружения,

обозначается через

.

Для кривой выносливости левее луча можно записать эмпирическую зависимость:

,

где К – эмпирический коэффициент, для стали 45 равный 0,6; для других марок сталей около 0,4.

Правее этого луча в некоторый момент начинается медленное развитие шейки, как это имеет место при быстром нагружении материала.

Кривая пределов выносливости продолжена в область отрицательных напряжений, где значение меньше абсолютного значения

. В этой области амплитуды пределов выносливости быстро возрастают. Это обстоятельство дает основание утверждать, что при знакопостоянных напряжениях сжатия усталостные разрушения сталей отсутствуют.

Для сравнения с диаграммой Хея-Зодерберга для стали представим такую же диаграмму для серого чугуна. Чугун С4 12-28 представляет относительно хрупкий материал.

Кривая пределов выносливости доходит до линии I, уравнение которой так как чугун разрушается без образования шейки. В области сжимающих напряжений кривая выносливости имеет экстремум и располагается внутри треугольника оав. Это означает, что сопротивление циклическому сжатию ниже сопротивления статическому сжатию. Предел выносливости стали связан с пределом прочности материала и зависит от вида деформации.

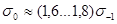

Известны следующие эмпирические зависимости для определения предела выносливости при симметричном цикле нагружения:

при изгибе

при растяжении

при кручении

В настоящее время нет достаточно чёткого объяснения того, что в условиях значительных сжимающих напряжений пластические материалы не разрушаются. По-видимому, под действием растягивающих напряжений микротрещина будет развиваться и расти, а под действием сжимающих напряжений закрываться .

Предел выносливости не является постоянной, присущей данному материалу характеристикой, и подвержен гораздо большим колебаниям, чем механические характеристики при статическом нагружении. Он зависит от условий нагружения, типа цикла, в частности, от степени его асимметрии, формы и размеров детали, технологии ее изготовления, состояния поверхности и других факторов.

Таким образом, при испытании на усталость стандартных образцов определяется собственно не предел выносливости материала, а предел выносливости образца, изготовленного из данного материала. При переходе от образца к реальной детали следует вводить ряд поправок, учитывающих форму и размеры детали, состояние ее поверхности и т. д. В связи с этим возникло понятие сопротивление усталости деталей. В этом понимании предел выносливости далеко отходит от первоначального понятия как характеристики материала, хотя предел выносливости, определенный на стандартных образцах, по-прежнему приводят в числе основных прочностных показателей материала.

Появилось также понятие сопротивление усталости узлов (резьбовых соединений, соединений с натягом и других сборных конструкций). Таким образом, в понятие сопротивления усталости вводят не только факторы свойств материала и геометрической формы деталей, но и факторы взаимодействия со смежными деталями.

Пределы выносливости на изгиб имеют минимальное значение при симметричном знакопеременном цикле, повышаются с увеличением степени его асимметрии, возрастают в области пульсирующих нагрузок, а с уменьшением амплитуды пульсаций приближаются к показателям статической прочности материала. Пределы выносливости при растяжении примерно е 1,1—1,5 раза больше, а при кручении в 1,5—2 раза меньше, чем в случае симметричного знакопеременного изгиба.

Между характеристиками сопротивления усталости и статической прочности нет определенной зависимости. Наиболее устойчивые соотношения существуют между σ–1 (пределом выносливости на изгиб с симметричным циклом) и σв (пределом прочности), а также σ0,2 (условным пределом текучести) при статическом растяжении.

По опытным данным, эти соотношения следующие:

— для сталей

— для стальных отливок, высокопрочного чугуна и медных сплавов

— для алюминиевых и магниевых сплавов

— для серого чугуна

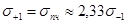

На основании обработки результатов испытаний на усталость улучшенных конструкционных сталей Шимек получил следующие зависимости (рис. 163) пределов выносливости от предела прочности:

— на растяжение-сжатие при симметричном цикле

— на растяжение-сжатие при пульсирующем цикле

— на изгиб при симметричном цикле

— на кручение при симметричном цикле

— на кручение при пульсирующем цикле

Пределы выносливости при симметричном цикле связаны между собой следующими ориентировочными зависимостями:

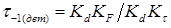

Пределы выносливости при пульсирующем и знакопеременном симметричном циклах связаны следующими приближенными зависимостями:

— при изгибе

— при растяжении

— при кручении

Пределы выносливости при асимметричных циклах можно приближенно определить по эмпирическим зависимостям между наибольшим напряжением цикла σmax, средним напряжением цикла σm, и предельной амплитудой цикла σa. Например,

где σв — предел прочности при статическом растяжении.

Приведенные соотношения дают представление лишь об общих закономерностях. Для расчетов необходимо пользоваться справочными данными, приводимыми в литературе по циклической долговечности.

Предел выносливости

Предел выносливости обозначается

Предел выносливости при симметричном цикле является наименьшим по сравнению с другими видами циклов, то есть

Так, например,

предел ограниченной выносливости

Для расчета деталей, не предназначенных к длительной эксплуатации, возникает необходимость в определении наибольшего значения напряжения, которое может выдержать материал при заданном числе циклов (N), значение которого меньше, чем базовое (

Факторы предела выносливости при симметричном цикле

При оценке прочности детали, работающей в условиях статического нагружения, механические характеристики материала детали полностью отождествляются с механическими характеристиками материала образца, полученными в результате эксперимента. При этом не учитывается разница ни в форме, ни в размерах детали и образца, ни некоторые другие отличия.

При расчете детали на усталость необходимо учитывать упомянутые факторы. К наиболее существенным факторам, которые влияют на предел выносливости при симметричном цикле, относятся концентрация напряжений, абсолютные размеры поперечного сечения детали и шероховатость ее поверхности. Это легко объясняется тем, что все упомянутые факторы способствуют возникновению и распространению микротрещин.

Влияние концентрации напряжений

Вблизи выточек, у краев отверстий, в местах изменения формы стержня, у надрезов и т.п. наблюдается резкое увеличение напряжений по сравнению с номинальными напряжениями, вычисленными по обычным формулам сопротивления материалов. Такое явление называется концентрацией напряжений, а причина, вызывающая значительный рост напряжений – концентратором напряжений.

Зона распространения повышенных напряжений носит чисто местный характер, поэтому эти напряжения часто называют местными.

При напряжениях, переменных во времени, наличие концентратора напряжений на образце приводит к снижению предела выносливости. Это объясняется тем, что многократное изменение напряжений в зоне очага концентрации напряжений приводит к образованию и дальнейшему развитию трещины с последующим усталостным разрушением образца.

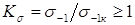

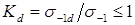

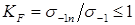

Для того чтобы оценить влияние концентрации напряжений на снижение сопротивления усталости образца с учетом чувствительности материала к концентрации напряжений, вводят понятие эффективного коэффициента концентрации, который представляет собой отношение предела выносливости стандартного образца без концентрации напряжений к пределу выносливости образца с концентрацией напряжений:

Влияние абсолютных размеров поперечного сечения

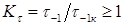

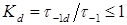

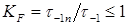

С увеличением размеров поперечных сечений образцов происходит уменьшение предела выносливости. Это влияние учитывается коэффициентом влияния абсолютных размеров поперечного сечения (ранее этот коэффициент назывался масштабным фактором). Упомянутый коэффициент, равен отношению предела выносливости гладких образцов диаметром d к пределу выносливости гладкого стандартного образца диаметром, равным 7,5 мм:

Шероховатость поверхности

Механическая обработка поверхности детали оказывает существенное влияние на предел выносливости. Это связано с тем, что более грубая обработка поверхности детали создает дополнительные места для концентраторов напряжений и, следовательно, приводит к возникновению дополнительных условий для появления микротрещин.

Отношение предела выносливости образца с данной шероховатостью поверхности к пределу выносливости образца со стандартной обработкой поверхности, соответствующей ГОСТ 2789–73, называется коэффициентом влияния шероховатости поверхности:

Значение коэффициента влияния шероховатости поверхности определяется по таблицам или графикам, которые приводятся в справочниках по сопротивлению материалов или в другой научной литературе.

предел выносливости детали при симметричном цикле

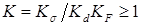

Совместное влияние перечисленных трех факторов учитывается общим коэффициентом снижения предела выносливости при симметричном цикле:

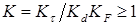

Поэтому предел выносливости при симметричном цикле равен: