Крутящий момент редуктора является одним из важнейших параметров устройства. Именно этот показатель позволяет увеличить характеристики принимающего устройства и достичь нужной мощности. Разберемся, как меняется значение в зависимости от вида механизма и как правильно рассчитать требуемые параметры.

Навигация по статье

Крутящий момент с учетом вида редуктора

Формула расчета

Крутящий момент с учетом вида редуктора

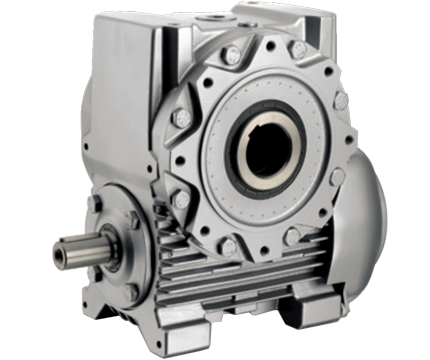

Допустимые значения определяются различными факторами. Например, в устройствах одного типоразмера цифра зависит от разности диаметров. В червячных моделях радиус колеса и червяка почти всегда неизменны, поэтому сила воздействия создается за счет количества зубьев.

По типу передачи различают следующие разновидности редукторов:

- цилиндрические (одноступенчатые и многоступенчатые);

- конические;

- червячные;

- планетарные.

Все перечисленные разновидности относятся к числу однотипных. Однако кроме них существуют и комбинированные механизмы, в которых вращение передается между двумя валами, перекрещивающимися или пересекающимися между собой.

Как правило, более высокий номинальный крутящий момент у редукторов планетарного типа. Цилиндрические механизмы, которые востребованы в промышленности, также передают повышенные мощности. Простые по конструкции червячные устройства имеют более низкий КПД, что связано с большими потерями на трение. Последняя разновидность – конические устройства – имеют достаточно плавное зацепление и передают большую мощность под углом 90 градусов.

Еще один показатель, который может повлиять на вращающий момент, – это количество ступеней. Для повышения передаваемой мощности число ступеней может увеличиваться. В цилиндрических редукторах для увеличения показателя применяются шестерни разных диаметров. В червячных устройствах на шестерне изменяется количество зубцов.

Расчет крутящего момента редуктора являются одной из наиболее сложных процедур для выбора механизма. Этот показатель косвенно отражает способность привода выдержать определенные нагрузки. Ошибки при определении величины могут привести к преждевременному выходу оборудования из строя. Также возможны и менее критичные проблемы вроде постоянного перегрева и сложностей с установкой. Поэтому перед выбором механизма необходим тщательный анализ имеющихся факторов и применение специальной формулы.

Формула расчета

Стоит отметить, что различают несколько видов вращающего момента:

-

M2 – показатель на выходном валу.

-

Mn2 – номинальный показатель, характеризующий ту мощность, которую может передавать механизм.

-

Mr2 – требуемый момент, которые обычно равняется номинальному.

-

M2max – максимальный показатель, который передается в момент ускорения.

-

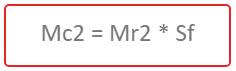

Mc2 – расчетная мощность, которая рассчитывается с учетом необходимого и номинального момента, а также сервис-фактора (Sf).

Для расчета максимально возможного крутящего момента используется формула следующего типа:

M2max = (PxUxNx9550) / (Kxnвх), где

Р – мощность двигателя (измеряется в кВт);

N – показатель КПД (в среднем составляет от 0,94 до 0,98);

U – передаточное число;

nвх – обороты входного вала (за 1 минуту);

К – коэффициент, который определяется с учетом режима использования редуктора.

При расчетах важно учесть, что получаемый показатель не должен быть больше того, что указывается в технических параметрах механизма.

Что касается крутящего момента, определяемого на выходе редуктора (M2), то этот показатель можно получить, умножив номинальный параметр (Mn2) на передаточное число устройства.

Надеемся, что вы разобрались с правилами определения вращающего момента редуктора и сможете самостоятельно рассчитать этот показатель. А если у вас возникнут сложности, то специалисты нашей компании «Ф и Ф» обязательно помогут выбрать механизм с учетом имеющихся потребностей!

Крутящий момент промышленных редукторов

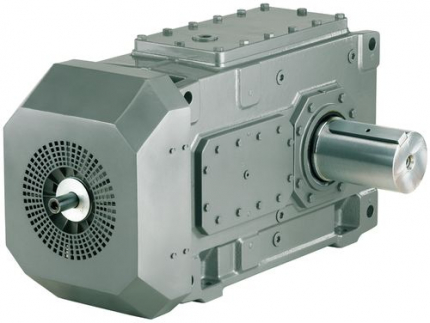

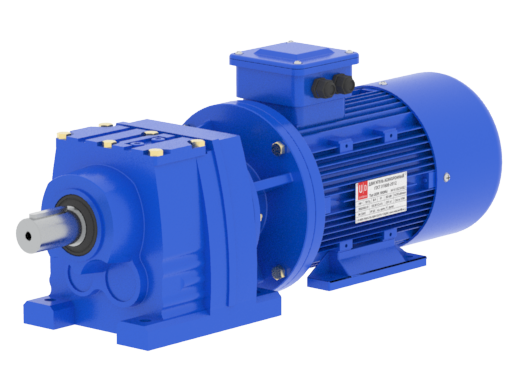

Производители предлагают большой ассортимент электродвигателей и редукторов для промышленного применения. Но не каждый из них является оптимальным или вообще подходящим выбором при конкретной ситуации.

Пользователям необходимо выбирать электродвигатель для своего изделия с учётом основного режима работы. При выборе редуктора важны тип, габариты, кинематическая схема, передаточное число. Одной из главных технических характеристик является крутящий момент. Он позволяет увеличить момент принимающему устройству и вращаться под действием нового.

Различают, в частности, следующие крутящие моменты:

- M2 — вращающий на выходном валу;

- Mn2 — номинальный. Это наиболее важный параметр. Редуктор может передавать его в течение длительного времени без перебоев;

- M2max — максимальный вращающий момент при постоянной или переменной нагрузке, с возможными частыми пусками/остановками. Он может быть передан редуктором в течение короткого времени (пиковый или момент ускорения);

- Mr2 — необходимый (соответствует требованиям заказчика). Он обязательно равняется или меньше номинального крутящего момента;

- Mc2 — расчетный момент (для выбора). Рассчитывается с учётом необходимого крутящего момента (Mr2), сервис — фактора (Sf) и номинального момента (Mn2). Имеются и другие крутящие моменты.

Если к валу редуктора на выходе присоединить штангу длиной ровно один метр, то с нагрузкой у конца штанги 1 Ньютон и привод сможет сохранить функциональность. Но в расчётах обычно переводят силу Ньютона в усилие, которое создаётся килограммом. Усилие одного килограмма равно 9,81 Ньютона.

Крутящий момент в зависимости от вида редуктора

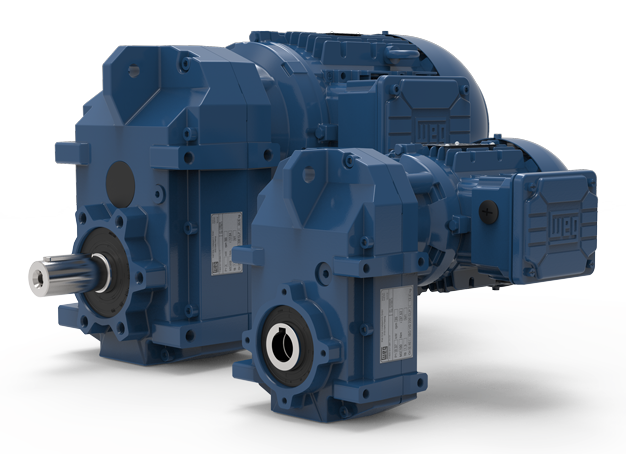

По типу передачи различают основные виды: червячные, цилиндрические, конические, планетарные механизмы. Но не всегда востребованы именно однотипные: широко применяются редукторы комбинированные. В зависимости от конструкции редуктора вращение передаётся между параллельными валами, перекрещивающимися или пересекающимися. От вида редуктора зависит интенсивность крутящего момента. Она более высокая у планетарных редукторов.

Самыми популярными в промышленности на момент написания настоящего обзора являются цилиндрические редукторы. Они передают большие мощности и имеют КПД до целых 95%, то есть крайне полезны для выполнения своих задач.

Червячные редукторы популярные в связи с простотой конструкции, компактностью, плавностью хода и самоторможением. Однако, к сожалению, КПД их снижается из-за больших потерь на трение, тем не менее, в настоящее время и они достаточно востребованы.

Конические редукторы отличаются большей плавностью зацепления, длительное время могут работать в тяжелых условиях. Они часто применяются для передачи больших крутящих моментов под прямым углом. Из всех видов именно цилиндрическая передача – самая долговечная и надёжная.

С целью повышения передаточного числа изделия увеличивается количество ступеней.

Допустимый крутящий момент в разных редукторах создаётся по-разному:

- в цилиндрических редукторах за счёт разности диаметров шестерен, работающих в паре;

- в червячных редукторах за счёт изменения числа зубцов на шестерне.

Расчёт М кр.

Для лучшего понимания стоит изучить ситуацию на конкретном примере.

В качестве примера возьмём двухступенчатый цилиндрический редуктор РМ-650. Условия: на входном валу – обороты 1500 за минуту, передаточное число – 31,5, а нагрузка 100%.

При данной ситуации получится конструктивно максимальный крутящий момент 5116 Н.м.

Скажем, на выходной вал редуктора надет барабан радиусом в 1 метр. Это означает, что редуктор станет держать нагрузку в 5116 Н.м. (груз в 520 кг). При радиусе барабана 0,5 метра разрешена нагрузка 10232 Н.м. (1040 кг). Создаваемый М кр. будет равен перемножению силы на радиус. Рычагом является радиус барабана.

Формула расчёта максимального М кр.

Формула для расчёта допускаемого М кр.:

М = (9550 x P x U x N)/(K x nвх) , где:

- Р — мощность двигателя (кВт);

- U — передаточное число;

- N – КПД. У цилиндрических вариантов — 0,95-0,98, у червячных — 0,94-0,95;

- nвх — обороты входного вала (об/мин);

- К — коэффициент (по ГОСТ 21354-87 в зависимости от режимов использования).

ВАЖНО! Полученный при расчёте крутящий момент ни при каких обстоятельствах не должен быть более того, что отмечается в технических параметрах редуктора.

Как рассчитать передаточное число и крутящий момент?

Шестерни являются важным компонентом машин, робототехники, транспортных средств, аэрокосмической продукции и так далее. Самое простое применение шестеренок — это понижающий редуктор.

Редуктор — это устройство, которое преобразует входную скорость и крутящий момент. Под преобразованием мы подразумеваем усиление момента или сокращение частоты вращения. Уровень трансформации определяется передаточным числом. Передаточное число получается за счет зацепления двух и более прямозубых или косозубых шестерен.

Редуктор обычно используется как устройство для усиления крутящего момента. Например, вам нужно привести в действие гидравлический насос, которому требуется большой крутящий момент. Ваш источник энергии электродвигатель. Между мотором и насосом устанавливаем понижающий редуктор.

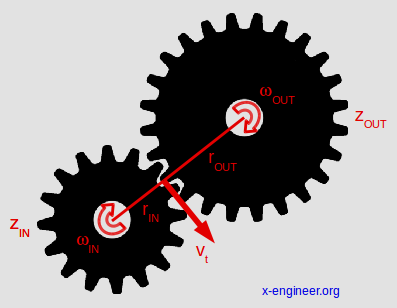

Как рассчитать передаточное число?

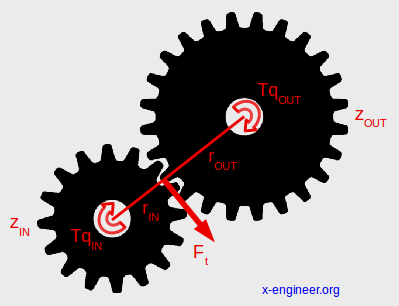

Если вам необходимо увеличить крутящий момент двигателя в 3 раза, вам понадобится редуктор с передаточным числом — 3. Чтобы рассчитать передаточное число двух зацепленных шестерен, нам необходимо знать:

- число зубьев входных и выходных шестерен

- диаметр основания или радиус входных и выходных шестерен

В таблице ниже приведены физические значения, которые мы собираемся использовать в наших расчетах. Со знаком вопроса (?) переменные, которые нам нужно вычислить.

| Переменная | Описание | Данные | Единица измерения |

| zIN | количество зубьев входной шестерни | 16 | — |

| zOUT | количество зубьев ведомой шестерни | 24 | — |

| rIN | базовый радиус входной шестерни | 80 | мм |

| rOUT | базовый радиус ведомой шестерни | 120 | мм |

| i | передаточное число | ? | — |

| TqIN | входной крутящий момент | 250 | Нм |

| TqOUT | выходной крутящий момент | ? | Нм |

| ωIN | входная (вращательная) скорость | 1500 | об / мин |

| ωOUT | выходная (вращательная) скорость | ? | об / мин |

| Ft | контактная (касательная) сила | (нет потребности) | N |

| vt | контактная (касательная) скорость | (нет потребности) | РС |

Под входными данными мы понимаем источник энергии, в нашем случае это может быть электродвигатель.

Передаточное число i можно рассчитать двумя способами:

- как отношение числа зубьев ведомой шестерни к числу зубьев ведущей шестерни

i=zOUT/zIN

- как отношение базового радиуса выходной шестерни к базовому радиусу входной шестерни

i=rOUT/rIN

Базовый радиус измеряется от центра вращения шестерни до точки контакта зубьев. Тот же результат достигается при использовании внешнего радиуса, который проходит от центра шестерни до вершины зубьев.

Заменяя математические выражения на фактическое количество зубьев и радиус, получаем передаточное число i :

i=zOUT/zIN=rOUT/rIN=24/16=120/80=1

Соотношение между выходным крутящим моментом и входным крутящим моментом следующее:

TqOUT=i⋅TqIN

Зубчатый редуктор будет увеличивать входной крутящий момент во столько раз, сколько передаточное число:

TqOUT=1.5⋅250=375 Nm

Соотношение между выходной скоростью и входной скоростью следующее:

ωOUT=ωIN/i

Зубчатый редуктор снизит входную скорость в несколько раз, равное передаточному отношению:

ωOUT=1500/1.5=1000 rpm

Теперь мы собираемся продемонстрировать, почему значение выходного крутящего момента — это входной крутящий момент, умноженный на передаточное число.

В точке контакта между зубьями шестерен возникает касательная сила. Эта касательная сила может быть вычислена функцией входной шестерни и функцией выходной шестерни.

Мы знаем, что крутящий момент — это произведение прилагаемой силы на длину плеча рычага. В нашем случае сила — это тангенциальная сила между зубьями, а рычаг — это радиус шестерни.

Tqin=rIN⋅Ft

Отсюда извлекаем тангенциальную силу:

Ft=TqIN/rIN

Такое же усилие действует на ведомую шестерню:

Ft=TqOUT/rOUT

Соединяя два математических выражения тангенциальной силы, мы получаем:

TqOUT/rOUT = TqIN/rIN

TqOUT = (rOUT/rIN)⋅TqIN

TqOUT = i⋅TqIN

Теперь давайте продемонстрируем влияние передаточного числа на выходную скорость. Мы используем то же изображение, что и выше, но с обозначениями скорости вместо сил.

Тангенциальная скорость в точке контакта двух шестерен одинакова. В качестве тангенциальной силы мы можем записать функцию тангенциальной скорости входной шестерни и выходной шестерни:

Мы знаем, что тангенциальная скорость — это произведение радиуса на скорость вращения.

vt=ωIN⋅rIN

Такая же скорость применяется на выходной шестерне:

vt=ωOUT⋅rOUT

Соединяя два математических выражения тангенциальной скорости, мы получаем:

ωOUT⋅rOUT = ωIN⋅rIN

ωOUT = (rIN/rOUT) ⋅ωIN

ωOUT = ωIN/i

В конце этой статьи вы должны знать, как рассчитать функцию передаточного числа шестерен, а также влияние передаточного числа на крутящий момент и скорость.

Выбор мотор-редуктора по крутящему моменту

Зубчатые передачи внутри редуктора обеспечивают механическое преобразование, которое увеличивает крутящий момент от входного вала к выходному. Это механическое преобразование называется передаточным числом редуктора и является значением, используемым для определения увеличения крутящего момента от входа к выходу. Например, передаточное число редуктора 30: 1 означает, что выходная сторона примерно в 30 раз сильнее, чем входная. Таким образом, если мотор-редуктор должен создавать крутящий момент при полной нагрузке 30 Нм на своем выходном валу, то входной крутящий момент должен составлять 1,0 Нм. (В этом простом примере не учитываются внутренние потери зубчатой передачи, измеряемые ее общим КПД.) Если известно требование к входному крутящему моменту, легко рассчитать требуемую потребляемую мощность двигателя на основе его входной скорости. Это как раз тот момент, когда многие люди хотят сосредоточиться на входной мощности двигателя. Расчеты конструкторы должны начать с определения, какой именно крутящий момент требуется на выходном валу редуктора, а затем работать в обратном направлении, чтобы определить требуемую входную мощность двигателя.

Чтобы повысить энергоэффективность, тщательно подумайте о типе двигателя и КПД редуктора.

В некоторых случаях можно значительно повысить эффективность мотор-редуктора, заменив двигатель переменного тока с постоянным разделенным конденсатором на двигатель постоянного тока с постоянным магнитом. Они могут иметь больший потенциал максимальной эффективности, но их эффективность может быть намного ниже в фактической рабочей точке нагрузки устройства. Также имейте в виду, что мотор-редукторы с трехфазным приводом намного эффективнее однофазного эквивалента (например, 64% против 53%) и более надежны из-за своей упрощенной конструкции. Однако, когда трехфазное питание недоступно, требуется частотно-регулируемый привод для преобразования однофазного входа в трехфазный выход для мотор-редуктора. Современные частотно-регулируемые приводы экономичны и быстро окупаются, если учесть их встроенные функции, такие как плавный пуск для уменьшения механических ударов и увеличения срока службы оборудования.

Расчет крутящего момента мотор-редуктора.

Основой расчёта крутящего момента редуктора является следующая формула:

Mc2 = Mr2 * Sf

где Mr2 – показатель, требуемый для мотор-редуктора, а Sf –коэффициент, зависящий от особенностей эксплуатации. Итоговое значение крутящего момента редуктора не может превышать номинального Mn2.

Параметр Mn2, как и некоторые другие, например, Рn – мощность, М2max – параметр пиковой нагрузки, КПД, срок наработки на отказ и т.п. обозначены в паспорте изделия.

Таким образом выбор редуктора на основании значения крутящего момента носит всегда индивидуальный характер и представляет собой не всегда простую задачу.

Правильный расчет и подбор мотор-редуктора.

При выборе двигателя с редуктором важно знать, соответствуют ли расчетные характеристики выходной мощности, а также учитываются ли КПД редуктора.

Чтобы увеличить общую эффективность мотор-редуктора. Избегайте снижения эффективности двигателя из-за перегрева. Хотя червячные редукторы являются хорошим решением для ограниченного пространства, их КПД составляет всего 50%; напротив, прямозубые и косозубые шестерни, используемые в редукторах с параллельными валами, обычно имеют КПД около 98%. В ограниченных пространствах рассмотрите вариант мотор-редуктора со смещенным параллельным валом, в котором прямозубые цилиндрические и косозубые шестерни с более высоким КПД расположены вертикально, а выходной вал образует компактную U- или S-образную конфигурацию относительно приводного двигателя.

Принцип мотор-редуктора заключается в одновременном уменьшении количества оборотов, передаваемых на быстроходный вал и наращивании (контроле) силы, получаемой выходным валом. Обе величины – снижение оборотов и увеличение крутящего момента – являются ключевыми техническими характеристиками. Первую определяет передаточное число, а что собой представляет вторая величина?

Суть показателя

.jpg)

Согласно технической терминологии, крутящий момент редуктора – это расчетный показатель, вычисляемый произведением прилагаемой силы и длины плеча ее приложения (рычага) в метрах. Измеряется в Ньютон-метрах (1 Н*м означает, что при присоединении рычага длиной 1 м усилие, прилагаемое на его конце, не должно превышать 1 Ньютона, иначе привод не будет работать).

Тяга тем выше, чем ближе точка приложения усилия к оси выходного вала. Для иллюстрации этой характеристики удобнее рассматривать Ньютоны – единицы измерения силы – в более удобных для практики применения оборудования килограммах. Для примера можно взять цилиндрический 2-ступенчатый РМ-650, вводные условия следующие:

- 1 кг = 9,81 Н;

- передаточное число – 31,5;

- количество оборотов на входе – 1,5 тыс. оборотов/минуту (максимальная величина для всех типов мотор-редукторов, кроме цилиндрических, для которых показатель может увеличиваться до 3 тыс. оборотов/минуту);

- заложенный конструктивно крутящий момент редуктора на валу (тихоходном) при заявленных условиях – 5116 Ньютон*метр.

При «переходе» на килограммы получаем, что при метровой длине рычага (радиусе барабана, например, на тихоходном выходном валу) механизм сможет поднять максимальный груз весом 0,522 т (5116/9,81 = 521,5 кг). Приближение точки приложенного усилия – укорочение рычага вдвое до 50 см – даст увеличение показателя до 10232 Н*м. То есть максимальный вес груза на конце рычага увеличится до 1,043 т.

Максимально допустимый крутящий момент редуктора

.jpg)

Допустимый крутящий момент мотор-редуктора определяет условия, при которых последний сможет выдерживать усилие, чтобы обеспечить нормальную работу пары «электродвигатель – рабочий механизм», промежуточным звеном которой и выступает мотор-редуктор. При этом ключевым условием является нагнетаемая тяга, а она зависит от передаточного числа.

Крутящий момент мотор-редуктора в зависимости от его исполнения

Расчет начинается с типа устройства – для червячного редуктора и цилиндрического применяются разные подходы. Это связано со спецификой исполнения червячной и цилиндрической передачи.

Так, в червячном редукторе показатель, который отвечает за длину плеча прилагаемого усилия, с изменением модели, практически не меняется. Итоговый крутящий момент мотор-редуктора в большей степени зависит от прилагаемого усилия, которое меняется с увеличением количества зубьев на вращающемся колесе, а радиус рычага – колеса и червяка – становятся условной константой.

Пример – редуктор серии Ч-80. При любом количестве оборотов допустимый крутящий момент червячного редуктора фиксируется при передаточном числе 31,5, и вот почему:

- червяк является многозаходным при малых передаточный числах, червячное колесо в этом случае имеет больше 31 зуба;

- при большом передаточном числе червяк будет однозаходным, но количество задействованных зубьев от этого не поменяется (больше 31).

На выходе при всех условиях наибольшая толщина колесного зуба в червячном редукторе (мотор-редукторе) фиксируется при одном передаточном числе – 31,5. Поскольку нагрузка на него определяется толщиной зубьев (чем она больше, тем выше допустимый крутящий момент мотор-редуктора), такой принцип задает условия технического расчета. Правда, при расчетах крутящего момента редуктора следует учитывать и другие его конструктивные особенности – потери из-за трения по сравнению с цилиндрическими устройствами и сниженный КПД.

С механизмами на цилиндрической передаче ситуация обстоит иначе. Здесь нагнетаемая тяга создается за счет разницы диаметров шестерен. Диаметр/радиус шестерни цилиндрического модуля, таким образом, выступает ключевым фактором при расчете. А прилагаемое усилие одинаковое (в пределах серии) – зубья цилиндрической передачи нарезаются в одном размере для всех передаточных чисел.

Расчет крутящего момента мотор-редуктора

Расчет крутящего момента редуктора на валу производится с учетом условий его установки:

- типа механизмов, с которыми будет работать мотор-редуктор (подъемники, смешивающие механизмы, транспортеры);

- характера работы;

- графика запуска;

- места монтажа.

Для подъемных установок обычно используют червячный редуктор, здесь хорошо себя зарекомендовала серия редукторов МЧ или 2 МЧ. Их конструкция исключает прокручивание выходного вала под нагрузкой (позволяет отказаться от колодочного тормоза).

В мешалках разного типа или бурах хорошо себя показали 3МП и 4МП. Они «заточены» на равномерное распределение радиальной нагрузки, что важно при обслуживании механизмов такого принципа действия.

Для машин, занятых перемещением тяжелых грузов, на первое место выходит выносливость. Здесь подходят мотор-редукторы 1МЦ2С/4МЦ2С (крутящий момент редуктора на выходном валу увеличен).

Выбор мотор-редуктора по крутящему моменту

.jpg)

При выборе редуктора по крутящему моменту используют несколько показателей:

- Крутящий момент редуктора. Обозначается как М2. Определяется с учетом паспортной мощности (Рn), коэффициента безопасности (S), КПД и срока эксплуатации (тоже расчетная величина, обычно принимается как 10 000 часов).

- Номинальный крутящий момент редуктора Mn Указывается в паспорте, определяет предельную нагрузку, при которой устройство способно безопасно работать с учетом коэффициента безопасности и жизненного цикла.

- Требуемый крутящий момент мотор-редуктора. Обозначается Mr Не может превышать Mn2.

- Максимальному крутящему моменту редуктора присваивается индекс M2max, может рассматриваться как предельная пиковая нагрузка при заданных условиях (постоянные, изменяющиеся, с перерывами, частыми пусками/остановками).

- Расчетный крутящий момент мотор-редуктора обозначается Mc2 и определяется индивидуально.

Расчет крутящего момента мотор-редуктора на выходном валу Mc2 производят по формуле:

где Mr2 – это необходимый (требуемый) показатель для мотор-редуктора, а Sf – эксплуатационный коэффициент мотор-редуктора (Service Factor). Результирующий показатель крутящего момента редуктора по формуле не может превышать номинального Mn2.

Профессиональный расчет и заказ мотор-редуктора

.jpg)

Если вы хотите получить качественную помощь в выборе изделий, наши специалисты помогут вам рассчитать крутящий момент редуктора (мотор-редуктора) на выходном валу и подобрать наиболее подходящую модель под конкретные условия его эксплуатации. ООО ПТЦ «Привод» занимается производством данных механизмов и поставляет свою продукцию по всей России, в страны ближнего зарубежья (СНГ).

Получить квалифицированную консультацию можно по телефону 8–800–2000–200 или онлайн, написав нам по адресу privod58@gmail.com. Здесь же опытные менеджеры, которые владеют всей актуальной информацией по каталогу предлагаемых червячных редукторов и цилиндрических, мотор-редукторов предоставят полную информацию о действующих ценах. Для удобства клиентов у нас на сайте есть функция обратной связи – просто заполните короткую форму, и мы сами вам позвоним.

МИНИСТЕРСТВО СВЯЗИ И ИНФОРМАТИЗАЦИИ

РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

«ВЫСШИЙ ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ СВЯЗИ»

ФАКУЛЬТЕТ ЭКОНОМИКИ И ПОЧТЫ

КАФЕДРА ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ

ПОЧТОВОЙ СВЯЗИ

ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРИВОД ЛЕНТОЧНОГО

ТРАНСПОРТЕРА С ЧЕРВЯЧНО-ЦИЛИНДРИЧЕСКИМ

РЕДУКТОРОМ

Пояснительная записка

к курсовому проекту

по дисциплине

«ЭЛЕКТРОМЕХАНИЧЕСКИЕ СИСТЕМЫ

ПОЧТООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ»

Выполнила

студентка гр.ПС941 Ю.С. Прохорова

Руководитель

преподаватель В.М. Сурин

Минск 2011

СОДЕРЖАНИЕ

Введение…………………………………………………………………………………5

1

Описание работы привода ленточного

конвейера…………………….……………7

2

Расчет и выбор электродвигателя по

мощности кинематический расчет

редуктора………………………………………………………………………………..9

3

Геометрический расчет

редуктора…………………………………………………15

3.1. Крутящие моменты на валах

редуктора………………………………………15

3.2 Определение параметров цилиндрических

зубчатых передач………………16

3.3 Определение параметров червячных

передач…………………………………19

3.4 Предварительное определение диаметров

валов……………………………..22

4

Расчет времени разгона и

останова…………………………………………………24

4.1. Выбор подшипников…………………………………………………………..24

4.2 Компоновочная схема

редуктора………………………………………………24

4.3 Определение моментов инерции

валов……………………………………….26

5

Описание схем пуска и реверса

электродвигателя………………………………..33

Заключение…………………………………………………………………………….34

Литература……………………………………………………………………………..35

Приложение

А…………………………………………………………………………36

Приложение

Б…………………………………………………………………………37

Приложение

В…………………………………………………………………………38

Приложение

Г…………………………………………………………………………39

Приложение

Д…………………………………………………………………………40

Приложение

Е…………………………………………………………………………41

ВВЕДЕНИЕ

Целью данного курсового проекта является

расчет электромеханического привода

ленточного транспортера с

червячно-цилиндрическим редуктором.

Привод – это

устройство, посредством которого

осуществляется движение рабочих

органов механизма. Структурная схема

привода включает двигатель того или

иного типа и передачу. Последняя

служит для передачи энергии двигателя

к рабочим органам

и может быть механической, электрической,

гидравлической,

пневматической и комбинированной.

В приборных

устройствах широко применяются в

качестве двигателей

электродвигатели различных типов,

механические редукторы

и мультипликаторы для передачи движения

к исполнительным

органам механизма. Приводы такого типа

называются электромеханическими

(ЭМП).

Электромеханические

приводы классифицируются по ряду

признаков.

Основными из них являются: число

двигателей и схема

соединения их с передачами, характер

работы ЭМП. Особую группу составляют

ЭМП, выполненные в виде электродвигателей,

объединенных в одном компоновочном

блоке с редуктором, так называемые

моторредукторы.

По числу двигателей

различаются электромеханические

приводы:

групповой,

однодвигательный и многодвигательный.

Групповым называют

привод, при котором от одного двигателя

посредством механических передач

приводится в движение несколько

отдельных механизмов.

Групповой привод имеет низкий

коэффициент полезного действия (КПД),

громоздок и сложен по

конструкции.

Однодвигательный электромеханический

привод наиболее распространен.

Если же отдельные рабочие органы одного

и того механизма приводятся в движение

отдельными двигателями, то такой привод

будет многодвигательным.

В зависимости от

характера работы электромеханические

приводы делятся

на нерегулируемые и регулируемые. Для

нерегулируемых

ЭМП кинематические и динамические

характеристики движения рабочих

органов механизмов остаются постоянным

на протяжении

всего цикла работы привода.

Характеристикой

таких ЭМП является продолжительность

работы, в зависимости от которой различают

три номинальных режима: продолжительный,

кратковременный и повторно-кратковременный.

Режим работы считается продолжительным,

если время одного цикла

работы превышает 10 мин. Повторно-кратковременный

режим характерен для работы

электромеханического привода

почтово-кассовых

аппаратов, устройств ввода-вывода

информации

вычислительных систем и др.

Нерегулируемый ЭМП

предназначен для преодоления как

постоянно действующих статических

нагрузок, так и для повторяющихся

кратковременных статических

и динамических нагрузок.

Регулируемые

электромеханические

приводы характеризуются

возможностью управления параметрами

движения рабочих органов

механизма в течение одного цикла

включения привода. Это

управление может достигаться путем

изменения напряжения питания

электродвигателя. Регулируемые ЭМП

работают в повторно-кратковременных

режимах и в отличие от нерегулируемого

привода, где нагрузка носит статический

характер, для регулируемого

привода характерны динамические

нагрузки, поэтому

одним из основных требований к регулируемым

электромеханическим приводам является

малая инерционность.

При проектировании ЭМП необходимо

решить следующие задачи:

— правильно выбрать двигатель, рассчитав

его необходимую мощность;

— найти общее передаточное отношение

редуктора и разбить его по ступеням;

— рассчитать параметры кинематической

схемы редуктора;

— рассчитать время разгона и останова

ЭМП.

1 ОПИСАНИЕ РАБОТЫ ПРИВОДА ЛЕНТОЧНОГО

ТРАНСПОРТЕРА

Объектом курсового проекта является

червячно-цилиндрическая передача

(редуктор) электромеханического привода,

предназначенная для преобразования

вращательного движения. При проектировании

редуктора необходимо выполнить различные

расчеты, позволяющие выбрать оптимальные

варианты конструкции либо проверить

правильность принятых конструктивных

решений.

Назначение

редуктора – повышение вращающегося

момента ведомого вала по сравнению

с ведущим. Применяется в приводах машин,

работающих с кратковременным

или средним режимом по времени.

Наибольшее распространение в

технологическом оборудовании предприятий

получил однодвигательный электромеханический

привод, который состоит из двух основных

частей: электродвигателя, преобразующего

электрическую энергию в механическую,

и редуктора, понижающего скорость

рабочего органа электродвигателя до

требуемой скорости рабочей машины. Для

соединения вала двигателя с валом

редуктора применяется такое устройство,

как муфта, которое передает движение

без изменения скорости вращения. Кроме

основных частей, в ЭМП входят различные

виды подшипников, корпус, на котором

крепятся сборочные единицы машины и

прочее.

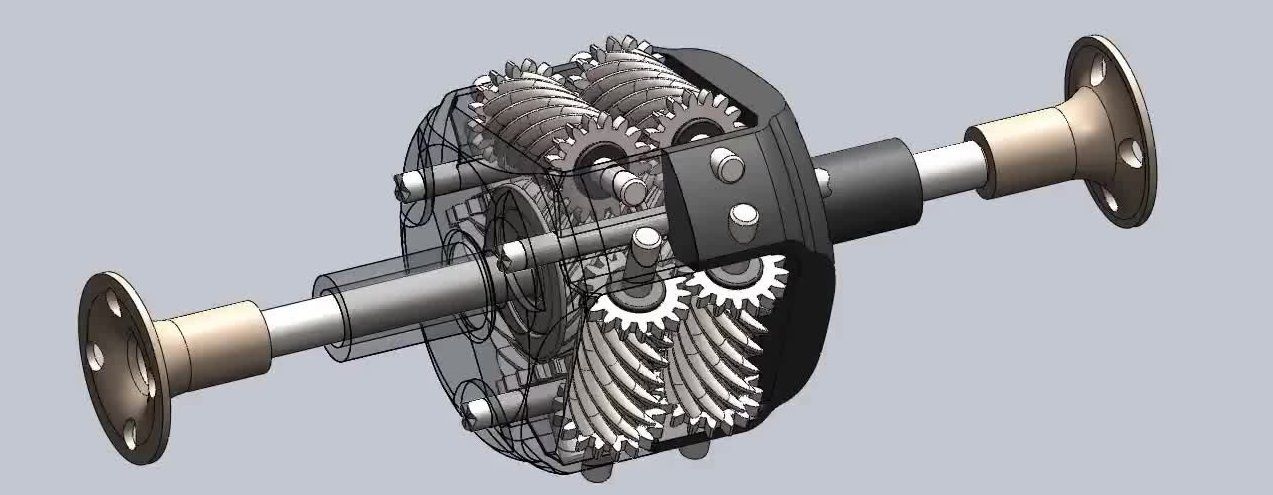

Электромеханический привод состоит из

электродвигателя и червячно-цилиндрического

редуктора. Кинематическая схема

рассматриваемого ЭМП изображена на

рисунке 1.

1 – электродвигатель;

2 – муфта;

3 – редуктор (I, II,

III – валы);

4 – муфта;

5 – барабан приводной;

6 – лента транспортера.

Рисунок 1 – Кинематическая схема привода

с червячно-цилиндрическим редуктором

Движение происходит следующим образом:

от электродвигателя 1 крутящий момент

через вал I

посредством муфты 2 передается на червяк.

В зацепление с червяком

входит червячное колесо, закрепленное

на промежуточном валу II.

Через цилиндрическую прямозубую

передачу, состоящую из шестерни и

зубчатого колеса, крутящий момент

передается на выходной вал III.

Оттуда он передается на приводной

барабан 5, который приводит в движение

ленту транспортера 6.

2 РАСЧЕТ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ ПО

МОЩНОСТИ И

КИНЕМАТИЧЕСКИЙ РАСЧЕТ РЕДУКТОРА

Электродвигатели

по назначению делят на общего назначения

и исполнительные. Электродвигатели

общего назначения (силовые) предназначены

для работы в нерегулируемом ЭМП. В эту

группу входят двигатели различного

типа: переменного тока асинхронные и

синхронные, постоянного тока. Наибольшее

применение получили асинхронные

двигатели благодаря ряду достоинств:

—

простота конструкции и обслуживания;

—

надежность;

—

низкая стоимость.

Их

недостатки – невысокий cosφ,

особенно при холостом ходе и малых

нагрузках, невозможность простого и

экономичного регулирования скорости

вращения, относительно малый пусковой

момент и большой пусковой ток.

Синхронная

скорость вращения электродвигателя –

число оборотов в минуту вращающегося

магнитного поля в статоре двигателя,

независимое от нагрузки на валу и

скорости вращения ротора, определяемое

только частотой переменного тока и

числом полюсов двигателя. Передача

энергии с неподвижного статора на

вращающийся ротор возможна только при

отставании (скольжении) скорости ротора

от скорости магнитного поля.

Исполнительные

электродвигатели предназначены для

работы в следящем приводе. Они преобразуют

подводимый к ним сигнал (напряжение

управления) в угловое перемещение или

в величину скорости выходного вала.

Выбор

электродвигателя заключается в подборе

наиболее рационального типа (серии) и

конкретного двигателя в намеченной

серии в зависимости от требуемой

мощности.

Исходными

данными для выбора двигателя является

его расчетная мощность Рд. Если

ЭМП работает при постоянной нагрузке

Мн, мощность двигателя определяют

по формуле

(1)

где

Мн – момент нагрузки на выходном валу

редуктора в Н·м;

ωвых

– угловая скорость выходного вала

редуктора, рад/с;

k

– коэффициент запаса, учитывающий

необходимость преодоления

динамических

нагрузок в момент разгона, (k=

1,05…1,1);

ηо

–суммарный КПД редуктора и муфты.

Скорость

выходного вала редуктора неизвестна,

но ее можно найти через заданную скорость

V движения ленты транспортера,

так как вал приводного барабана

транспортера имеет ту же угловую

скорость, что и выходной вал редуктора:

(2)

где nвых – частота

вращения вала барабана, об/мин;

V – скорость движения

транспортерной ленты;

d – диаметр приводного

барабана, м.

Рассчитаем скорость на выходном валу

(валу III) редуктора:

(об/мин.)

Угловая скорость

движения определяется по формуле

(3)

где

ωвых

– угловая

скорость движения, рад/с.

(рад/с)

Коэффициент полезного

действия механической передачи может

иметь значение от

0,1 до 0,97 причем с увеличением передаточного

числа и уменьшением передаваемой

мощности КПД

передачи уменьшается. Задаваясь значением

КПД, необходимо учитывать и

температурные условия работы

электромеханического привода, так как

вязкость используемых

смазок зависит от температуры и

существенно влияет на величину потерь

на трение в кинематических парах.

Рассчитаем суммарный коэффициент

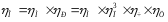

полезного действия ЭМП по формуле:

(4)

где

коэффициент полезного действия

муфты(0,97);

коэффициент полезного действия редуктора

(0,99);

коэффициент полезного действия пары

подшипников качения (два

вала

в редукторе I, II,

III – три пары подшипников

ηп3);

— коэффициент полезного действия

червячной передачи редуктора(0,7);

-коэффициент полезного действия

цилиндрической зубчатой

передачи

редуктора(0,97).

КПД редуктора равен

Общий КПД привода равен

На основании полученных данных рассчитаем

мощность электродвигателя по формуле

1

(Вт.)

Из

таблицы приложения А выбираем асинхронный

двигатель с синхронной скоростью

вращения 3000 об/мин по ближайшей большей

мощности. Это двигатель АИР56В2/2700, имеющий

номинальную мощность Р=0,25 кВт; номинальную

скорость вращения nном=2700

об/мин.

(радс)

Таблица 1 – Характеристики выбранного

типа электродвигателя

|

Мощность, кВт |

Синхронная скорость |

Мп/Мн |

|

Р |

3000 |

|

|

0,25 |

АИР56В2/2700 |

1,9…2,1 |

В

таблице 1 применены следующие обозначения:

АИ–

обозначение серии;

Р –

вариант привязки мощности к установочным

размерам по ГОСТ;

56 –

высота от центра оси вращения до нижней

поверхности лап, мм. Основной конструкционный

параметр электродвигателя (габарит);

В –

длина сердечника статора при сохранении

установочных размеров;

2 – число

полюсов, определяющих синхронную частоту

вращения электродвигателя. При частоте

сети 50 Гц и наличии 2 полюсов — 3000 об/мин;

Мп

– пусковой момент двигателя;

Мн

– номинальный момент двигателя.

Кинематический

расчет – разбивка общего передаточного

отношения по ступеням. Учитывая, что

тип передачи выбран, выбор кинематической

схемы механизма состоит в определении

числа ступеней.

При определении числа ступеней и

распределении общего передаточного

отношения по ступеням необходимо

учитывать требования, предъявляемые к

механизму и условия работы.

Передаточное

отношение привода равно отношению

скорости двигателя nном

к скорости вращения барабана транспортера,

т.е. nвых. Для понижения

скорости двигателя до требуемой скорости

приводного барабана ленточного

транспортера устанавливаем зубчатый

редуктор с передаточным отношением,

равным:

(5)

где nдв

– частота

вращения вала электродвигателя, nдв

= 2700 об/мин;

nвых

– скорость вращения

выходного вала, nвых=

25 об/мин.

Подставим значения в формулу

(5)

Передаточное

отношение, которое можно воспроизвести

одной парой зубчатых колес, равно

(6)

где

n1, ω1 (n2,

ω2) — скорости вращения первого

(второго) зубчатого колеса соответственно

в об/мин или рад/с;

z1,

(z2) – число зубьев

первого (второго) зубчатого колеса.

Рекомендуемые

значения передаточного отношения для

червячно-цилиндрической зубчатой

передачи i = 16…300, с

передаточным отношением зубчатой пары

не более 4, 5.

Общее

передаточное отношение привода разбивают

по отдельным ступеням (оно равно

произведению передаточных отношений

отдельных ступеней).

(7)

где

передаточное отношение первой (второй)

ступени.

Для

червячно-цилендрической зубчатой

передачи:

(8)

где

отношение червячной зубчатой передачи;

отношение цилиндрической зубчатой

передачи.

Для

расчетов примем передаточное отношение

червячной передачи:

число заходов червяка

коэффициент диаметра червяка q=8.

Число

зубьев червячного колеса определим по

формуле:

(9)

Передаточное

отношение червячной передачи определяем

по формуле

(10)

Число

зубьев колеса 4 цилиндрической зубчатой

передачи редуктора определим по формуле

(11)

Найдем

относительную и абсолютную погрешности:

где

– передаточное отношение, рассчитанное

по формуле (5);

– передаточное отношение редуктора,

полученное с учетом выбранного числа

зубьев колес по формуле (7).

Если

> 2,5 %, то погрешность следует уменьшить

путем изменения чисел зубьев и

корректировки передаточного отношения

ступеней.

Для

рассматриваемого примера

= 108, а действительное передаточное

отношение редуктора

Погрешность

передаточного отношения при выбранном

числе зубьев элементов редуктора равна

или

= 0,46 % < 2,5, что допустимо.

3.1 Крутящие моменты на валах редуктора

Коэффициент

полезного действия редуктора равен

отношению мощности на выходном и входном

валах редуктора:

(12)

где

Рвых, Р1 – мощность на

выходном и ведущем валах редуктора, Вт;

wвых, wном

– соответственно угловые скорости в

рад/с выходного и ведущего вала редуктора,

об/мин.;

Мн, Т1 – соответственно

момент нагрузки (крутящий момент на

выходном валу) и крутящий момент на

ведущем валу, Н×м.

Из

формулы (10) с учетом формулы (6) получим

Определим

вращающий момент на валу первого

редуктора по формуле (11):

Крутящий

момент на валу 1

Нм

Крутящий

момент на валу 2 определим по формуле:

(14)

Крутящий

момент выходного на третьем валу

(15)

3.2 Определение параметров цилиндрических зубчатых передач

Зубчатые

колеса ступени имеют одинаковый модуль,

который определяют из расчетов на

прочность. Расчет модуля для прямозубой

и косозубой цилиндрической передачи

производят исходя из условия прочности

зубьев наиболее нагруженного в зацеплении

меньшего колеса ( шестерни) на изгиб.

Величина

коэффициента ширина венца колеса

равного отношению ширины b

к его делительному диаметру d,

задаётся ориентировочно в пределах

При

выбранном значении параметра

приближенное значение модуля в мм

вычисляется по формуле:

мм (16)

где,

— вспомогательный коэффициент, по ГОСТ

21354-87 для прямозубых цилиндрических

передач Км=14, для косозубых –

Км=12,5;

число зубьев зубчатого колеса;

Т

– крутящий момент в Нм, приложенный к

рассматриваемому колесу;

— коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца,

зависит от расположения опор и выбранного

параметра

Для колеса, расположенного между опорами,

значение КF равно:

0,2; 0,3; 0,4; 0,5;

1,05; 1,08; 1,10; 1,13;

– коэффициент, учитывающий форму зуба,

значения его зависят от числа зубьев

колеса и равны:

17; 20; 25; 30; 40;

4,26; 4,09; 3,90; 3,80; 3,70;

– допускаемое напряжение материала

зубьев на изгиб в МПа, при базовом числе

циклов нагружения, его значения для

некоторых материалов равны:

сталь

35; 40; 45; 40Х; бронза БрАЖ9-4;

БрОФ10-1;

МПа 160; 170; 180; 200; 80; 50.

Вычисленный

по формуле (5.4) модуль округляют до

ближайшего значения из стандартного

ряда модулей. Величины рекомендуемого

ГОСТом модуля зацепления в мм приведены

ниже

1-й

ряд 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8.

2-й

ряд 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5;

7;9.

1й

ряд следует предпочитать 2-му.

Для

определения модуля зацепления выбираем

материал, из которого изготавливается

колесо. В данном случае выбираем сталь45.

Зная

материал колеса и его крутящий момент,

выбираем модуль зацепления m=2,23

мм. Данный модуль округляем до ближайшего

большего табличного значения и получаем

m=2,5.

После

определения модуля рассчитываем

остальные параметры цилиндрической

зубчатой прямозубой передачи.

Делительный

диаметр прямозубого колеса определяется

по формуле:

(17)

Для

рассчитываемой зубчатой передачи

делительный диаметр прямозубого колеса

равен:

-

шестерни:

-

колеса:

Межосевое

расстояние цилиндрической зубчатой

передачи равно полусумме делительных

диаметров колеса d2

и шестерни d1. и

находится по формуле

(18)

Межосевое

расстояние цилиндрической зубчатой

передачи равно:

Ширина

венца цилиндрического зубчатого колеса

определяется по формуле

(19)

где

коэффициент ширины зубчатого венца

колеса относительно межосевого расстояния

принимают в зависимости от положения

колес относительно опор: при несимметричном

расположении 0,25…0,4.

Ширина

венца цилиндрического зубчатого колеса

в соответствии с формулой 17 при выбранном

значении

равна:

Диаметры

вершин dа и

впадин df

зубьев цилиндрических зубчатых колес

определяются по формулам

(20)

(21)

где

hа — высота

головки зуба (hа=m);

h f

— высота ножки зуба (при m

h f=1,25m;

при m<1.0 h

f=1.35m).

Наружные

диаметры (диаметр вершин) зубчатых колес

согласно формулам 18 и 19 равны:

-

шестерни:

-

колеса: