Тема: Нормирование токарных работ.

1. Расчет длины рабочего хода инструмента.

Определение длины

рабочего хода

,

где L

– длина обработки,

—

длина врезания,

— длина перебега.

Величины врезания

и перебега можно выбирать, пользуясь

справочной литературой или рассчитывать

по формулам.

Например:

Обтачивание и

растачивание на проход

=

t/tg

+ (0,5…2)мм

=

(1…5) мм

t

– глубина резания.

Обтачивание и

растачивание в упор

=

t/tg

+ (0,5…2)мм

=

0.

Подрезка торца

L

= d/2

=

t/tg

+ (0,5…2)мм

=

(0…2) мм

Отрезка детали

сплошного сечения

L

= d/2

=

= (0,5…2)мм

Точение канавки

L

= (d

– d1)/2

=

(0,5…2)мм

-

Расчет основного времени.

где То – основное

(машинное) время – часть штучного

времени, затрачиваемого на достижение

цели данной технической операции

(перехода) по качественному (количественному)

изменению предмета труда;

Sмин

= So*n

(мм/мин) — минутная подача

Пример:

Определить основное

время при точении вала диаметром 60 мм,

длиной 60 мм, если припуск Z=3

мм, S=0,1мм/об,

v=60м/мин.

-

Определяем длину

рабочего хода

при обработке

проходным резцом с углами в плане 45

градусов:

=

t/tg

+ (0,5…2)мм = 1,5/1 + 2 = 3, 5 мм

=

1,5 мм

60

+3,5 +1,5 =65 (мм)

-

Определяем минутную

подачу

Sмин=

S*n=0,1*300=30(мм/мин)

.

Принимаем по паспарту

станка nпасп=315

об/мин.

-

Определяем основное

время.

3. Составляющие вспомогательного времени

и их

определение.

Вспомогательное

время нормируют по следующим элементам

или комплексам приемов:

(Общемашиностроительные

нормативы времени на работы, выполняемые

на металлорежущих станках. М., 1984)

-

Туст

— вспомогательное

время на установку и снятие детали.

Зависит от массы

заготовки, типа приспособления, типа

привода (ручной или механический)

(стр.56-109 “Общемашиностроительные

нормативы времени”). Нормативное время

на установку и снятие детали предусматривает

выполнение следующей работы: установить

и закрепить деталь, включить и выключить

станок, открепить и снять деталь, очистить

приспособление от стружки;

-

Тпер

– вспомогательное время, связанное с

переходом.

(на подвод инструмента

к детали, включение и выключение подачи,

отвод инструмента в исходное положение,

смена инструмента, повороты делительных

устройств и т.д. (стр.110-178)

-

Тизм

– вспомогательное время на контрольные

измерения.

Нормами вспомогательного

времени на измерение (стр.196-223) следует

пользоваться только для определения

времени на конкретные измерения после

окончательной обработки поверхности.

Тв=Туст+Тпер+Тизм

Пример

Определить

вспомогательное время по условию

предыдущей задачи.

Дополнительные

данные: m=4

кг, сталь, крепление в 3-х кулачковом

пневматическом патроне, станок 16К20.

Туст=0,19

мин (стр. 57,поз. 5)

Тпер=0,11

мин (стр.110,поз. 3)

Тизм=0,1

мин (стр.198,поз.44)

Тв=0,19+0,11+0,1=0,4

(мин).

4. Норма

времени на операцию.

Для нашего примера

К – коэффициент

серийности. Принимаем К=1;

аорг+атех=4%

(стр. 233, поз. 3);

аотл=4%

(стр.236. Поз. 13)

Штучно-калькуляционное

время (партия деталей 100 штук):

Тп.з=14+8=22(мин)

(стр. 237, поз. 1,7)

2.1.2.

Виды и методы обработки

внутренних

поверхностей.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Режимы резания при фрезеровании

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Последовательность расчета режимов резания при обработке заготовок различными фрезами изложена в справочнике Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с. (разд. 2, карта Ф-1). Для примера рассмотрим методику расчета режимов резания на одношпиндельных фрезерных станках с прямолинейной подачей.

1. Расчет длины рабочего хода Lр.х., мм (при обработке нескольких деталей их комплект рассматривается как одна деталь), с учетом длин L, рассчитанных для отдельных инструментов, и последовательности их работы производится по формуле

Lр.х.=Lр + Lп + Lд,

где Lр — длина резания, равная длине обработки, измеренной в направлении подачи; Lп — величина подвода, врезания и перебега инструмента (значение Lп см. в Приложении 5 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.); Lд — дополнительная величина хода, вызванная в ряде случаев особенностями наладки и конфигурации деталей.

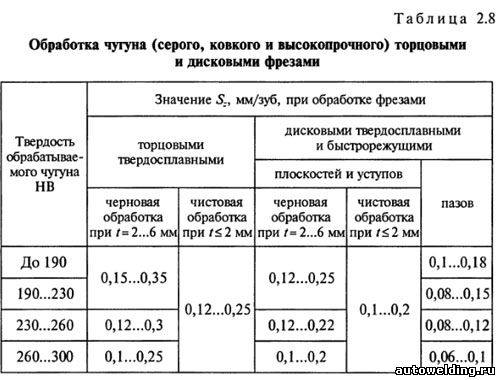

2. Назначение расчетной подачи на зуб фрезы Sz, мм/зуб, производят по карте Ф-2. При этом учитывают следующие исходные данные: обрабатываемый материал и его твердость; тип и инструментальный материал фрезы; в зависимости от типа фрезы — глубина резания t, ширина фрезерования B, диаметр фрезы d и число зубьев z. Например, при обработке чугуна торцовыми и дисковыми фрезами подачу на зуб фрезы Sо можно выбрать по табл. 2.8 (фрагмент карты Ф-2), а соответствующую ей подачу Sо определить по формуле

Sо = SzZ.

Примечания. 1. Большие значения подач необходимо применять при жесткой технологической системе, меньшие — при ее пониженной жесткости.

2. Меньшие значения подач необходимо применять при прорезывании глубоких пазов и при работе фрезами небольших размеров.

3. Назначение стойкости инструмента Tр, мин, производится по карте Ф-3 в зависимости от типа фрезы и ее диаметра d, площади фрезеруемой поверхности F и коэффициента загрузки фрезы К по формуле

Тр= ТмλК,

где Тм — стойкость в минутах основного времени; λ — коэффициент времени резания; К — коэффициент, учитывающий неравномерность загрузки инструмента.

Значения входящих в формулу коэффициентов указаны в карте Ф-3.

4. Расчет скорости резания v, м/мин, частоты вращения шпинделя n, об/мин, и минутной подачи Sм, мм/мин, для различных фрез производится в четыре этапа в зависимости от обрабатываемого материала, типа и инструментального материала фрезы, диаметра фрезы d и числа зубьев z, подачи Sz, глубины резания t или ширины фрезерования B, а также стойкости инструмента Tр.

4.1. Определение рекомендуемых значений v для каждого инструмента в наладке (табл. 2.9, фрагмент карты Ф-4 справочника).

1 — Данные по обрабатываемости конструкционных материалов, инструментальным материалам и смазочно-охлаждающим жидкостям представлены в Приложениях 1, 2, 3 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.

4.2. Расчет частоты вращения шпинделя п, соответствующей рекомендуемой скорости v, для каждого инструмента по формуле

п = 1000v/(πd).

4.3. Назначение частоты вращения шпинделя n по паспорту станка (не рекомендуется превышать минимальные значения, определенные на этапе 4.2, более чем на 15 %).

Скорость резания v, м/мин, определяется по формуле:

v=vтаблK1K2

где vтабл — скорость резания по таблице, м/мин; K1 — коэффициент, зависящий от марки обрабатываемого чугуна и инструментального материала; K2 — коэффициент, зависящий от стойкости инструмента Tр.

4.4. Расчет минутной подачи мм/мин, по формуле

Sм=Sоn

и уточнение ее по паспорту станка.

5. Расчет основного времени To, мин, при обработке комплекта деталей, установленных на столе станка,

To = Lр.х.Sм,

где Lр.х. — длина рабочего хода, мм (см. этап 1); Sм — минутная подача, мм/мин (см. этап 4.4).

6. Корректирование режимов резания в соответствии с данными Приложения 7 (Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с.), когда время To, рассчитанное на этапе 5, меньше основного времени, соответствующего заданной производительности.

7. Выполнение проверочных расчетов по мощности резания Np состоит из двух этапов.

7.1. Определение значения кВт, для каждой фрезы по формуле, приведенной в карте Ф-6:

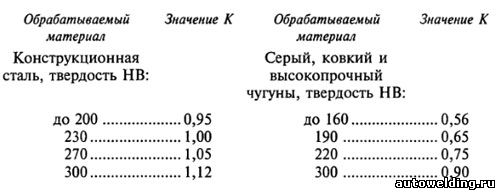

Np = NrK,

где Nr — мощность резания по данным графика (см. карту Ф-6), определяемая в зависимости от объема срезаемого слоя Q в единицу времени (при колеблющихся значениях мощности резания из-за переменного числа одновременно работающих зубьев значение Nr, принимают равным среднему значению мощности); К — коэффициент, зависящий от обрабатываемого материала и его твердости.

Значения этого коэффициента приведены ниже.

Значение Q, см3/мин, определяют по формуле

Q=tBSм/ 1000,

где t — глубина резания, мм; В — ширина фрезерования, мм; Sм — минутная подача, мм/мин.

7.2. Проверка мощности двигателя производится по данным Приложения 6 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. — М.: НИИТАвтопром, 1995. — 456 с..

Источник: Черпаков Б.И., Альперович Т.А. «Металлорежущие станки», учебник. -М. 2003

Расчет режимов резания при шлифовании

Назначение режимов шлифования и определение основного времени производится в несколько этапов. В первую очередь необходимо выявить исходные данные.

- По обрабатываемой детали: диаметр и длину обрабатываемой поверхности, марку стали и твердость по HRC, обрабатываемость различных марок металла; наличие галтелей; жесткость детали, количество люнетов.

- По качеству поверхности: высоту шероховатости по ГОСТ 2789-73, склонность стали к появлению прижогов и трещин.

- По точности обработки: допуски на, размер — квалитет по СЭВ 144-75, допуски на погрешности геометрической формы и положения.

- Припуски (на сторону или диаметр) на обработку.

- Метод шлифования: с поперечной, продольной подачей и др.

- По модели и основным характеристикам станка — числу оборотов круга и детали, подачам и др.

- По мощности привода круга (кВт).

Все исходные данные заносят в расчетно-нормировочную карту.

На шлифовальном станке различают главное движение и движения подач. Шлифовальные круги работают со скоростью 35 и 50 м/с и выше.

Движения подач

Круговая подача определяется по формуле:

VД = (πdДnд)/1000, где dД — диаметр обрабатываемой поверхности, мм, nд — частота вращения обрабатываемой детали, об/мин;

подача на глубину — направление этой подачи при шлифовании периферией круга перпендикулярно, а при шлифовании торцом круга параллельно оси вращения шлифовального круга.

Различают подачу на глубину: на оборот детали tо (мм/об) при врезном шлифовании, на одинарный ход стола tx (мм/х) или на двойной ход стола tД.Х. (мм/дх) при шлифовании с продольной подачей, в минуту tМ (мм/мин). Между этими подачами имеются следующие зависимости:

при врезном шлифовании tМ = t0nД;

при шлифовании с продольной подачей tМ = tхnх; tM = tД.Х.×nД.Х., где nД.Х — число двойных ходов в мин, дх/мин.

Продольная или поперечная, подача — направление этой подачи при шлифовании периферией круга параллельно, а при шлифовании торцом круга перпендикулярно оси вращения круга. Различают продольную подачу: в долях ширины круга на оборот детали — sA; на один оборот детали — s0 (мм/об); в минуту — sM (мм/мин).

Между этими подачами имеются зависимости: sc = SДBK, где Вк— высота (ширина) шлифовального круга, мм.

Длина рабочего хода

SM = SД ВКnД = SonД = 2Lp.х.nД.Х, где Lp.х.— длина рабочего хода в направлении продольной подачи. Длина рабочего хода определяется при шлифовании на ход Lp.х. = 1 — (1-2к) Вк,

при шлифовании в упор Lp.х. = LД — (1 — к) Вк, где LД — длина шлифования в направлении продольной подачи; к — перебег круга за пределы шлифуемой поверхности в долях высоты (ширины) круга.

Число двойных ходов

Число двойных ходов стола определяется по формуле nД.Х. = SM/2Lp.х..

Основное время

Основное (технологическое) время при всех видах шлифования определяется по формуле to = QM/Q = FП/VДst, где QM — объем металла, подлежащего снятию, мм3, F — поверхность обработки, мм2, П — припуск на сторону, мм, Q — объем металла, снимаемый в единицу времени, мм3/мин, VД, s, t— подачи при шлифовании.

Интенсивность съема металла в единицу времени Q (мм3/мин) на этапе установившегося процесса (после создания натяга) определяется произведением подач (круговой, продольной и на глубину). С увеличением интенсивности съема металла Q увеличиваются:

- нормальная составляющая силы шлифования PN;

- глубина внедрения в обрабатываемую поверхность отдельных абразивных зерен, что ухудшает шероховатость поверхности;

- выделение теплоты в зоне резания, что приводит к изменению свойств поверхностного слоя;

- расход мощности.

Интенсивность съема металла

Так как интенсивность съема металла и величина нормальной составляющей силы шлифования пропорциональны высоте (ширине) шлифовального круга, наиболее удобным нормативным показателем будет интенсивность съема металла в единицу времени, отнесенная на 1 мм высоты (ширины) шлифовального круга QУД = VДSДt/1000

Значение удельной интенсивности съема металла QУД при обработке стали при наружном круглом шлифовании принимается по табл. 11.

Таблица 11. Удельная интенсивность съема металла

|

Виды шлифования |

Предельные значения удельной интенсивности съема металла при шлифовании, мм3/(мин×мм) |

|

|

с радиальной подачей |

с продольной подачей |

|

|

Черновое |

250 — 500 |

200 — 400 |

|

Получистовое |

100 — 200 |

80- 160 |

|

Чистовое |

40 — 80 |

32 — 63 |

|

Тонкое |

16 — 32 |

12,5 — 25 |

При силовом шлифовании удельный съем металла достигает 800-1200 мм3/(мин×мм) и в отдельных случаях 2400 мм3/(мин×мм).

Физический смысл критерия заключается в том, что удельная интенсивность съема металла QУД характеризует нагрузку, воздействующую на абразивные зерна в зоне резания. С увеличением припуска диаметров обрабатываемой детали и круга принимают значения ближе к верхнему пределу.

Отдельные подачи выбирают в такой последовательности: сначала определяют окружную скорость детали (круговую подачу) vд и частоту вращения детали пд, затем продольную подачу и подачу на глубину. Величину окружной скорости детали vд выбирают ближе к верхнему пределу, так как с увеличением vд сокращается время воздействия источника теплоты и уменьшается опасность образования прижогов на шлифуемой поверхности. Следует учитывать, что с увеличением частоты вращения детали возрастают вибрации (особенно при обработке неуравновешенных деталей), увеличивается разбрызгивание СОЖ и опасность вырывания детали из центров.

Продольная подача в долях ширины круга обычно принимается:

- при черновом шлифовании SД не более 0,8 ширины круга;

- при чистовом шлифовании SД = 0,2 ÷ 0,3 ширины круга.

При обработке на наружных круглошлифовальных станках величину минутной продольной подачи ограничивают скоростью 12-14 м/мин. При обработке на внутришлифовальных станках число двойных ходов ограничивают 120-180 дх/мин.

Величину подачи на глубину назначают в последнюю очередь, исходя из допустимой удельной интенсивности съема металла QУД.